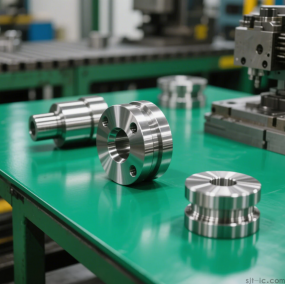

1. من الأفضل استخدام نوع وحجم هندسي موحد للتجويف الداخلي وشكل معالجة الأجزاء الدقيقة. هذا يمكن أن يقلل من مواصفات الأداة وعدد تغييرات الأداة ، وجعل البرمجة مريحة ، وتحسين كفاءة الإنتاج.

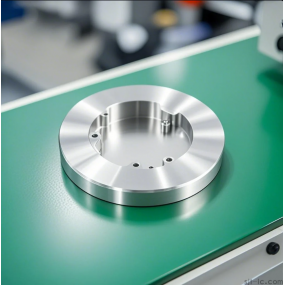

2. يحدد حجم شرائح الأخدود الداخلي حجم قطر الأداة ، لذلك لا ينبغي أن يكون نصف قطر شرائح الأخدود الداخلي صغيرًا جدًا. ترتبط صنعة الجزء بارتفاع التشكيل الجانبي وحجم نصف قطر قوس النقل.

2. يحدد حجم شرائح الأخدود الداخلي حجم قطر الأداة ، لذلك لا ينبغي أن يكون نصف قطر شرائح الأخدود الداخلي صغيرًا جدًا. ترتبط صنعة الجزء بارتفاع التشكيل الجانبي وحجم نصف قطر قوس النقل.

3. عند تصنيع وطحن الطائرة السفلية للأجزاء الدقيقة ، يجب ألا يكون نصف قطر شرائح الجزء السفلي من الأخدود كبيرًا جدًا.

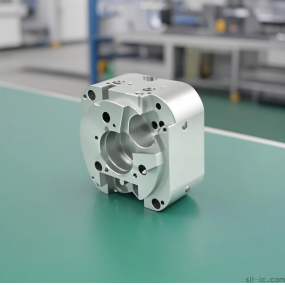

4. يجب استخدام تحديد المواقع المرجعية الموحدة. في الآلات الدقيقة CNC ، إذا لم يكن هناك وضع مرجعي موحد ، فسيكون موضع وحجم السطحين غير متناسبين بسبب إعادة تثبيت قطعة الشغل. لتجنب المشاكل وضمان دقة الموضع النسبي بعد عمليتي تثبيت ، يجب استخدام وضع مرجعي موحد.

الاحتياطات: من الأفضل أن يكون هناك ثقب مناسب على الجزء مثل ثقب مرجعي لتحديد المواقع. إذا لم يكن الأمر كذلك ، فيجب تعيين ثقب العملية على أنه ثقب مرجعي لتحديد المواقع (مثل إضافة عروات عملية على الفراغ أو وضع ثقوب عملية على الميزان ليتم طحنها في العملية اللاحقة). إذا لم يكن هناك ثقب في العملية ، فيجب استخدام السطح النهائي على الأقل كمرجع موحد لتقليل الخطأ الناجم عن اثنين من التثبيت. بالإضافة إلى ذلك ، يجب أيضًا تحليل ما إذا كان يمكن ضمان دقة المعالجة المطلوبة والتسامح الأبعاد للجزء ، سواء كانت هناك أي أبعاد إضافية تسبب تناقضات أو أبعاد مغلقة تؤثر على ترتيب العملية.

English

English Spanish

Spanish French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque