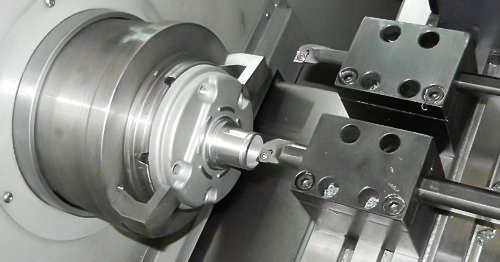

Точение происходит в основном на токарном станке, используя инструменты для резки вращающейся заготовки. На токарном станке сверла, развертки, метчики, штампы и инструменты для накатки также могут быть использованы для соответствующей обработки. Принцип обработки точения: заготовка вращается (основное движение), а токарный инструмент совершает прямое или изогнутое движение (движение подачи) в плоскости, которое можно использовать для обработки внутренних и наружных цилиндрических поверхностей, торцевых поверхностей, конических поверхностей, образующих поверхностей и резьбы. При повороте цилиндрической поверхности токарный инструмент движется в направлении, параллельном оси вращения заготовки; при повороте торцевой поверхности или резке заготовки токарный инструмент движется горизонтально в направлении, перпендикулярном оси вращения заготовки. Если направление токарного инструмента находится под наклоном к оси вращения заготовки, его можно обрабатывать в коническую поверхность.

Меры предосторожности для поворачивая деятельности:

Меры предосторожности для поворачивая деятельности:

(1) Смажьте токарный станок перед работой, проверьте, находится ли ручка на месте, медленно двигайтесь в течение 5 минут и убедитесь, что все в порядке перед работой.

(2) следует использовать патрон, и гаечный ключ не следует оставлять на нем.

(3) Заготовка и инструмент должны быть плотно зажаты, держатель инструмента не должен растягиваться слишком долго (за исключением расточки), а маленький держатель инструмента должен быть остановлен, чтобы инструмент не столкнулся с патроном, заготовкой или не поцарапал руку.

(4) Когда заготовка работает, человек не может стоять прямо лицом к заготовке, не полагаясь на токарный станок или не наступая на масляную пластину.

(5) При резке на высокой скорости для обеспечения безопасности следует использовать выключатель и блочный экран.

(6) Запретите высокоскоростное противоторможение, а отступление и парковка должны быть плавными.

(7) При удалении железных опилок следует использовать щетку или специальный крючок.

(8) Для полировки заготовки напильником правая рука должна быть спереди, а левая сзади; при полировке заготовки марлей используйте зажимы для рук и другие инструменты для предотвращения скручивания;

(9) Все повторно используемые инструменты, инструменты и инструменты должны быть размещены в безопасном месте поблизости, чтобы обеспечить аккуратность и порядок.

(10) При удалении или измерении заготовки на передней части токарного станка подождите остановки токарного станка перед работой.

(11) Когда токарный станок работает, запрещено открывать или снимать защитное устройство.

(12) Ближе к концу работы токарный станок должен быть очищен и протерт, а заднее сиденье и каретка должны быть возвращены в крайнюю правую часть кровати токарного станка.

Основными параметрами точения являются количество обратной подачи и подачи. Обратная подача относится к максимальному размеру режущего слоя, перпендикулярному направлению скорости подачи, обычно относится к вертикальному расстоянию между обрабатываемой поверхностью и поверхностью, подлежащей обработке на обрабатываемой детали. Подача относится к относительному перемещению заготовки или инструмента в направлении движения подачи каждый раз, когда заготовка (или инструмент) вращается один раз или возвратно-поступательно, или каждый раз, когда инструмент вращает зуб. При грубой токарной обработке старайтесь использовать большое количество обратной подачи и подачи для повышения производительности, а при точной токарной обработке используйте меньшее количество обратной подачи и подачи для обеспечения точности обработки и качества поверхности, требуемых заготовкой.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque