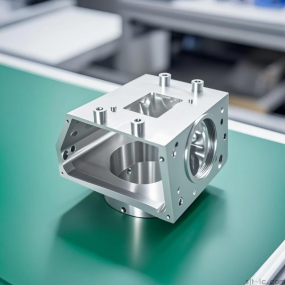

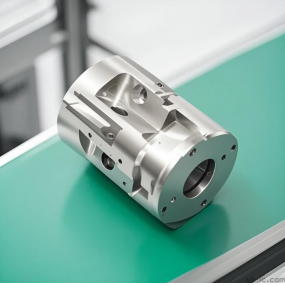

Хей, когато става въпрос за CNC обработка, защо девет от десет фабрики използват алуминиева сплав? Отначало също мислех, че този материал е мек и лесен за боравене, но след като беше поставен на машината, се появиха проблеми като адхезия на инструмента, изграден ръб и нестабилни размери... Беше наистина разочароващо! Но ако някои приятели искат бързи и висококачествени резултати от обработката, какво трябва да направят? Днес трябва да споделя практическите съвети, които често използвам, за да избегна тези клопки с всички!

Първо, нека поговорим за това, което е толкова специално за алуминиевата сплав. Той е лек, има добра якост и е устойчив на корозия, така че се използва широко в космическото и електронните устройства. Въпреки това, проблемът с "адхезия на инструмента" по време на обработката е наистина досаден - тъй като алуминият е мек и има ниска точка на топене (около 660 ° C), инструментът има тенденция да стане лепкав, когато скоростта на въртене е бавна. По-долу е сравнение на характеристиките на обработката на общите модели от алуминиева сплав:

| Модел | Структура на опън (MPa) | Твърдост (HB) | Трудност на обработката | Приложими сценарии |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Приблизително 310 | 60-150 | ⭐⭐ | Структурни части, жилища |

7075 | Приблизително 570 | 60-150 | ⭐⭐⭐⭐ | Аерокосмически части с високо напрежение |

| 5052 | Приблизително 230 | 60-150 | ⭐ | Компоненти с високи изисквания за устойчивост на ръжда |

Както се вижда от таблицата, въпреки че 7075 има висока якост, трудността му за обработка също е много по-голяма! Научих това по трудния начин - когато използвах обикновени високоскоростни стоманени инструменти за машина 7075, износването на върха на инструмента беше ужасяващо бързо. По-късно преминах към циментирани карбидни инструменти, за да стабилизира процеса, и беше от съществено значение да се използват високи скорости на въртене (3000-10000r / min се препоръчва) в комбинация с керосеново охлаждане; в противен случай адхезия на инструмента ще настъпи за минути.

Така че въпросът е, как да изберем правилните инструменти и параметри? Мисля, че тези три трика са изключително практични:

1. Не пестете инструменти: Използвайте циментиран карбид като основа; за части с високи изисквания за повърхност, дори диамантени покрития са необходими!

2. Не се колебайте да увеличите скоростта на въртене: Алуминият не се страхува от високи скорости - по-високите скорости могат да намалят изградените ръбове.

3. Осигурете адекватно охлаждане: Необходими са минимално количество смазване (MQL) или рязани течности, посветени на алуминиеви сплави; понякога въздушното охлаждане не е достатъчно!

Между другото, частите с тънки стени са още по-проблематични - те са склонни да се деформират, когато силата на рязане е твърде голяма. Моят подход е да се използват малки дълбочини на рязане с множество проходи, да се контролира аксиалната дълбочина на рязане (AP) между 0,5 и 2mm и да се използват приспособления за спомагателна опора. Също така, обърнете внимание на пътя на инструмента при програмиране, за да се избегне концентрация на топлина в една област!

И накрая, нека споделим опит: забелязах, че много фабрики, за да спестят разходи, използват ниски скорости на въртене и големи подавания за принудително обработване на алуминиеви сплави... В резултат на това износването на инструменти е бързо, качеството на повърхността е лошо, а времето за преработка е дори по-дълго от времето за обработка! Истинският начин да спестите пари е да съчетаете процеса с материала - например високоскоростните стоманени инструменти могат да се използват за 6061, но циментираният карбид е задължителен за 7075. Следователно, изборът на правилния метод е далеч по-важен от сляпо спестяване на пари!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque