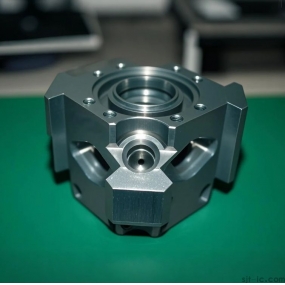

Прецизните леещи форми са крайъгълният камък на висококачественото производство, но традиционните процеси обикновено се сблъскват с три основни точки на болка: недостатъчна прецизност, дълги цикли на доставка и високи разходи. Чрез цифров контрол, технологията за обработка на CNC перфектно отговаря на строгите изисквания на прецизните леещи форми за сложни конструкции, стегнати отклонения (0.01mm) и повърхностно покритие.

I. Защо прецизното леене трябва да разчита на технологията CNC?

1. Осигуряване на прецизност: ЦПУ машините могат да постигнат обработка на ниво микрона, избягвайки размерни отклонения, причинени от традиционния ръчен ремонт на калъп.

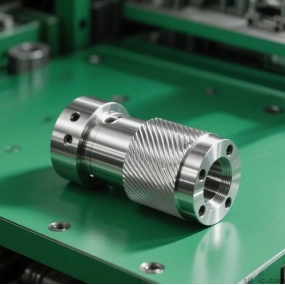

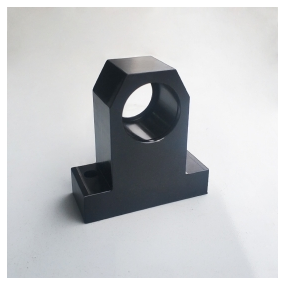

2. Обработка на сложна конструкция: Многоосната връзка (напр. 5-осната CNC) дава възможност за обработка на специални структури като дълбоки кухини и наклонени дупки, намалявайки проблемите с разделителната линия.

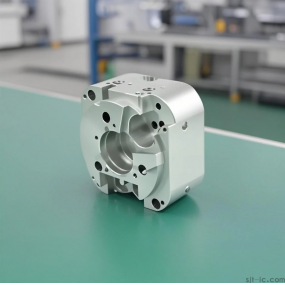

3. Приспособимост на материала: Подходящ за общи леещи материали като неръждаема стомана, титанови сплави и алуминиеви сплави; ефективността на рязане може да бъде оптимизирана чрез регулиране на параметрите чрез програмиране.

Индустриална прозрение: В областта на висококачествените медицински изделия и космическата авиация, 90% от прецизните леещи форми са приели CNC обработка, за да заменят традиционните процеси.

⚙️ II. Анализ на пълния процес на CNC обработка за прецизни форми

1. 3D моделиране и програмиране

- Използвайте софтуер като UG и Pro / E, за да генерирате 3D модели и да напишете G-код за контрол на пътеките на инструментите.

- Ключов момент: Планирането на пътя на инструмента трябва да избягва прекомерното рязане и да резервира квоти за довършване (обикновено 0.2-0 .5мм).

2. Грубо обработване и довършване

- Грубата обработка използва инструменти с голям диаметър за бързо отстраняване на материали; довършването използва високоскоростни фрезоващи ножове за постигане на повърхностно покритие Ra 0,8μm.

- Технически детайли: По време на довършването трябва да се контролира температурата на рязане, за да се предотврати термична деформация на материала.

3. Инспекция на качеството и последваща обработка

- Машината за измерване на координата (CMM) извършва пълномерна инспекция, фокусираща се върху проверка на отклоненията на кухините и ъглите на теглене.

- Повърхностна обработка: Процеси като Electrical Discharge Machining (EDM) се използват за усъвършенстване на текстури или премахване на грешки.

III. Сценарии за приложения в индустрията и пробиви в търсенето

| Индустрия | Основни изисквания | CNC решения |

|-------------------|-----------------------------------|----------------------------------------|

| Медицински изделия | Стерилни повърхности, нулеви дефекти | Полиране на огледала + 5-осна обработка на микро дупки |

| Авточасти | Висока температурна устойчивост, висока якост | Високоскоростно рязане с карбидни инструменти |

| Аерокосмически | Лека и структурна интеграция | Многоосна обработка на титанови сплави |

Споделяне на случаите: След като новата енергийна форма на зъбните колела за превозни средства прие 5-осова CNC обработка, нейният срок на експлоатация се увеличи от 50 000 на 150 000 цикли, а разходите намаляха с 30%.

IV. Как да оптимизираме ефективността и разходите за обработка на ЦПУ?

- Управление на инструментите: Използвайте инструменти с карбидно покритие, за да удължите срока на експлоатация с повече от 20%.

- Стратегия за програмиране: Симулирайте процеса на рязане чрез софтуер CAM, за да намалите пътеките на недействащите инструменти и да подобрите ефективността с 15%-30%.

- Избор на оборудване: За производство на малки до средни партиди се препоръчват вертикални обработващи центрове (VMC); за производство на големи партиди се предпочитат хоризонтални обработващи центрове (HMC).

V. Бъдещата тенденция: Интеграция на интелигентността и производството на добавки

CNC технологията се развива към интелигентни фабрики:

- Системите за наблюдение в реално време предсказват износването на инструментите чрез сензори и автоматично регулират параметрите.

- Композитният процес на метален 3D печат + CNC довършване дава възможност за интегрирано производство на сложни охладителни канали.

Ексклузивен изглед: През следващите 5 години адаптивната обработка, базирана на изкуствен интелект, ще замени 50% от традиционните CNC програмни режими, реализирайки „производство с нулева корекция“.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque