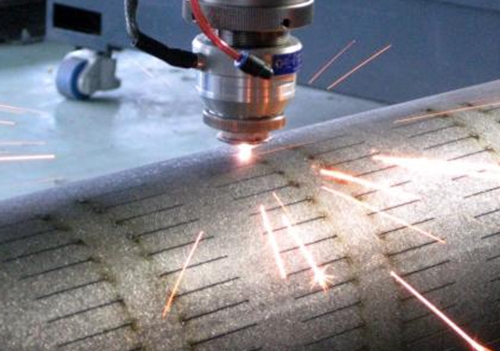

В процеса на използване на машина за лазерно рязане за рязане на ламарина често се срещат различни проблеми, за да се гарантира качеството на рязане, следните са няколко често срещани проблема и общи решения:

1. Технология на рязане и перфорация:

Всяка техника на термично рязане, с изключение на няколко случая, когато може да започне от ръба на дъската, обикновено изисква малък отвор, който да бъде пробит през дъската. Преди това в композитните машини за лазерно щамповане е използван удар за пробиване на дупка първо, а след това лазер е използван за започване на рязане от малкия отвор. Има два основни метода за пробиване на машини за лазерно рязане без печатни устройства:

Перфорация на взривяване - След непрекъснато лазерно облъчване в ядрото на материала се образува яма, а след това разтопеният материал бързо се отстранява чрез кислороден поток коаксиален с лазерния лъч, за да се образува дупка. Размерът на общия отвор е свързан с дебелината на плочата, а средният диаметър на перфорацията за взривяване е половината от дебелината на плочата. Следователно, за по-дебели плочи диаметърът на перфорацията за взривяване е по-голям и не е кръгъл, и не е подходящ за използване на части с високи изисквания за точност на обработка. Може да се използва само върху отпадъчни материали. В допълнение, поради същото кислородно налягане, използвано за перфорация, както при рязане, има по-голям пръски.

Импулсна перфорация - използване на импулсен лазер с висока пикова мощност за топене или изпаряване на малко количество материал, обикновено използвайки въздух или азот като спомагателен газ за намаляване на разширението на отвора поради екзотермично окисляване, а налягането на газа е по-ниско от налягането на кислорода по време на рязане. Всеки импулсен лазер произвежда само малки струи на частици, които постепенно проникват по-дълбоко, така че времето за перфорация на дебелите плочи отнема няколко секунди. След като перфорацията е завършена, незабавно заменете спомагателния газ с кислород за рязане. По този начин диаметърът на перфорацията е по-малък и качеството на перфорацията е по-добро от това на перфорацията. Лазерът, използван за това, не трябва само да има висока изходна мощност; По-важното е, че времевите и пространствените характеристики на лъча са важни, така че обикновено лазерите с напречен поток не могат да отговарят на изискванията за лазерно рязане. В допълнение, импулсната перфорация изисква надеждна система за контрол на пътя на газа за постигане на превключване на типовете газ и налягането, както и контрол на времето за перфорация.

В случай на използване на импулсна перфорация, за да се получат висококачествени разрези, преходната технология от импулсна перфорация, когато детайлът е неподвижен към непрекъснато рязане с постоянна скорост на детайла трябва да се вземе сериозно. На теория обикновено е възможно да се променят условията на рязане на секцията за ускорение, като фокусно разстояние, позиция на дюзата, налягането на газа и т.н., но на практика възможността за промяна на тези условия е малко вероятно поради краткото време. В промишленото производство е по-практично да се използва главно методът за промяна на средната лазерна мощност, по-специално чрез промяна на ширината на импулса; Промяна на честотата на импулса; Едновременно с промяна на ширината и честотата на импулса. Действителните резултати показват, че третият ефект ще бъде много добър.

2. Анализ на деформация на малки отвори (диаметър малък и дебелина на плочата) по време на рязане и обработка:

Това е така, защото машинните инструменти (само за високомощни лазерни машини за рязане) не използват експлозивна перфорация при обработката на малки отвори, а използват импулсна перфорация (мека пробивка), което прави лазерната енергия прекалено концентрирана в малка площ, изгаряйки и непробиващата зона, причинявайки деформация на отвора и засягайки качеството на обработка. В този момент трябва да променим метода на импулсна перфорация (мека пункция) на метода на перфорация на взрива (обикновена пункция) в програмата за обработка, за да решим проблема. При машините за лазерно рязане с по-малка мощност е вярно обратното: при обработката на малки отвори трябва да се приеме импулсна перфорация, за да се постигне по-добра гладкост на повърхността.

Ако имате някакви въпроси, моля свържете се с мен, за да го изтриете!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque