С развитието на производствената промишленост, не само в промишлеността, но и в живота на хората, тази метална разтягаща част стана вездесъща. Широкото използване на метални разтягащи части позволи на прецизните щамповане на части за преработка на заводи да получават много такива поръчки.

В процеса на щамповане има два вида: единият е процесът на разделяне, а другият е процесът на образуване.

1. Процес на разделяне: Процесът на разделяне е процесът на присвояване на празни места за отделяне по определена контурна линия, за да се получат подпечатани части с определена форма, размер и качество на участъка.

2. щамповане: Процесът на формиране се отнася до процеса на щамповане, при който материалът е пластично деформиран до определена форма и размер без напукване.

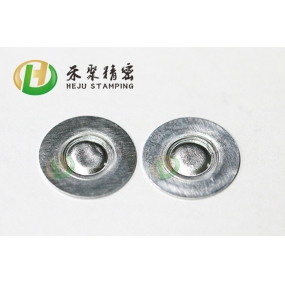

Оформянето на разтягане е процес на щамповане, който използва матрица, за да образува плоско празно място в отворена куха част. Като един от основните процеси на щамповане, чертежът се използва широко. Процесът на рисуване може да се използва за направата на цилиндрични, правоъгълни, стъпаловидни, сферични, конусирани, параболични и други неправилно оформени части с тънки стени. Ако се комбинират с други щамповане образуващи процеси, могат да бъдат направени и по-сложни части.

Инсталациите за преработка на прецизни щамповащи части използват оборудване за щамповане за разтягане и оформяне на продукти, включително: разтягане, повторно разтягане, разтягане на обратно и изтъняване.

1. Обработка на разтягане: с помощта на платно устройство и ударната сила на удар, част или цялата плоска плоча се изтегля в вдлъбната кухина, за да я оформи в дъно контейнер. Обработката на страничните стени на контейнера успоредно на посоката на разтягане е прост процес на разтягане, докато разтягането на конични (или ъглов конус) форма на контейнери, полусферни контейнери и параболни контейнери също включва разширяваща обработка.

2. Повторно разтягане: тоест за дълбоко изтеглени продукти, които не могат да бъдат завършени чрез еднократно разтягане, образуваните продукти трябва да бъдат разтегнати отново, за да се увеличи дълбочината на образуващия контейнер.

3. Обработка на обратното разтягане: Процесът на разтягане на обработващия детайл в предишната стъпка се обръща, вътрешността на обработващия детайл става външна, а външният му диаметър се намалява.

4. Обработка на изтъняване и разтягане: Оформеният контейнер се притиска в вдлъбната кухина, малко по-малка от външния диаметър на контейнера с удар, така че външният диаметър на контейнера с дъно да се намали, а дебелината на стената да е по-тънка в същото време, което не само елиминира отклонението на дебелината на стената, но също така смазва повърхността на контейнера.

Тази статия е от EMAR Mold Co., Ltd. За повече информация, свързана с EMAR, моля щракнете върху: www.sjt-ic.com ,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque