Emma Technology Co., Ltd. és un dels principals fabricants professionals de parts de metall de precisió a la Xina, creat el 2006. Té principalment negocis com la màquina CNC, les parts de timbre metall i el processament de metall de fulls.

Introducció del Proces: El sellatge de metall és un mètode de processament de metall basat en la deformació plàstica del metall. Utilitza molds i equipament de sellatge per aplicar pressió al metall de folja, causant deformació plàstica o separació del metall de folja, obtenint així parts (parts sellatges) amb certa forma, mida i rendiment. La tecnologia de formació de timbres té un paper important en el procés de fabricació dels cossos automobils.

El sellatge de metall pot ser utilitzat per processar formes de metall concava poc superficials, i els requisits de processament dels molds són relativament alts, i aquest procés només és és adequat per a la producció a gran escala. Aquest procés té alta precisió en el processament i no hi ha canvi significatiu en l'espesor material. Quan la proporció entre profunditat i diàmetre disminueix, el procés de màquina és molt similar al dibuix profund, i cap d'aquests procés de màquina redueix significativament l'espessor del material.

La producció massiva de parts requereix l'ús global de múltiples processos de formació i tallament basats en eines progresives. Una sèrie de moldes són essencials en un procés ràpid. Durant el procés de màquina de parts, de vegades és necessari fer una segona operació sobre les parts formes anteriorment. Algunes parts poden requerir 5 o més operacions, que reflecteixen la quantitat de procés. Aquest procés pot processar fulles metàliques en formes cilindriques, còniques i hemisferiques. La freqüent combinació de timbre i pressió en el procés dóna al disseny sencer una gran varietat d'opcions, com per exemple quan treballen bords de flange, rodes asimètriques i formes amb perforacions, les característiques distintives d'aquest procés són prominents.

Descripció tècnica

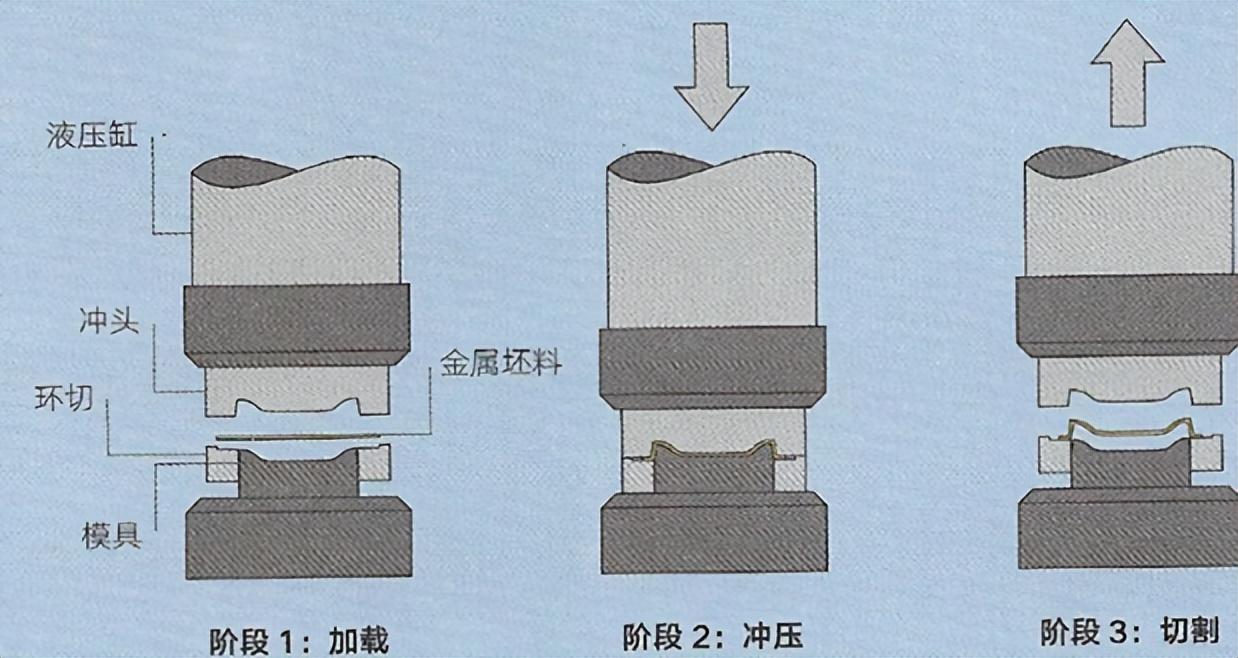

El sellatge de metall és un procés específic fet en una màquina de puntatge, que transfereix energia al puntatge a través d'un cilindre hidràulic o un dispositiu mecànic (com una premsa de càmera). En general, els cilindres hidràulics es seleccionen perquè tenen pressió uniforme durant tot el cicle de timbre, i aquells que utilitzen dispositius mecànics també tenen un lloc en la indústria de processament de metall.

Els punts i els molds són especialitzats i generalment només fan una sola operació de formació o puntuació. En funcionament, els bitllets metàls normalment es carguen al banc de treball. Llavors clampa el punç i completa el procés de formació de la part en un cop.

Després de completar la formació, la stripper s'aixeca i expulsa la part, en quin punt s'elimina la part. A vegades la formació de part és un procés continu, i després del processament, també ha de passar per un procés de timbre. Això és comument conegut com el procés continu de processament i formació de moll.

En aquestes condicions de processament, les parts metàliques processades es transfereixen a la següent etapa del processament al banc de treball. Aquest procés es pot operar manualment o a través de pistes de transfer ència. La majoria dels sistemes són automatitzats i mantenen alta velocitat de processament. El següent pas pot implicar processament de pressió, sellar, barrejar o altre processament secundari.

La típica aplicació del processament del timbre és molt extensa. La gran majoria dels procés de processament de metall a gran escala de l'indústria automobilística són timbres o extrusions, incloent cossos de cotxes, revestiments de porta i talls.

Aquest procés s'utilitza per processar cossos de càmeres metàliques, telèfons mòbils, caixes de televisió, aparells domèstics i jugadors MP3. Equipament de cuina i oficina, eines i ganivet també utilitzen aquest procés. La forma externa i l'estructura interna de les parts es poden processar fent servir aquest procés.

La petita producció en lots de parts utilitzant processos relacionats s'aconsegueix a través del processament de metalls de fulles, el girament de metalls o la formació de doblegament. Aquests processos poden produir formes semblants a la marca metàlica, però requereixen habilitats laborals relativament altes.

Malgrat que els procés de timbre i dibuix profunds són similars, encara hi ha diferències significatives. Quan la profunditat de la part és més gran que 1/2 del diàmetre, la part ha de ser allunyada per reduir l'espessor de la paret. Això requereix una operació gradual i lenta per evitar l'estensió excessiva i el trencament del material.

La formació superplàstica pot utilitzar operacions simples per produir parts més grans i profundes. Però aquest processament està limitat a alumini, magnesi i titani, perquè requereix que el material tingui superplasticitat.

Els perfils metàlics formats per la qualitat de processament combinan la ductilitat i la resistència dels materials metàlics de les parts, augmentant la rigiditat i el brill.

Si els requisits d'efecte superficial no són particularment estrictes, només les parts s'han de tractar lleugerament amb burres després de la deformació. L'explosió de sable s'utilitza per reduir la rugositat de la superfície. També es poden processar partsd'una pulverització, pintació o electroplatització.

Aquests són mètodes per a fabricar ràpidament i exactament formes concaves poc superficials fent servir metall de folja. Els cercles, quadrats i polígons poden utilitzar aquest procés.

Les parts fines amb parets poden millorar la força de les parts afegint costilles, i això pot reduir el pes i els costos de processament. triar un mold adequat pot processar perfils amb corbes compostes i superfícies complexes. Un procés similar per a completar aquesta feina és el processament de metall en fols, però requereix treballadors altament qualificats. Es poden aplicar moldes suaus al processament de fulles de metall i al timbre de metall. Una banda d'aquest mold està feta de goma rígida, que pot aplicar suficient pressió per formar un billet metàl al punx.

Consideracions de disseny: La marca es fa en un eix vertical. Per tant, l'angle concava es forma en el segon timbre. El timbre secundari inclou deformació de pressió, extensió de tall i barrejament.

La primera operació de timbre només pot reduir el diàmetre del material defectuós un 30%. L'operació continua pot reduir el diàmetre un 20%. Això vol dir que el processament de algunes parts requereix un cert nombre de timbres continus.

En la tecnologia de dibuix profund, el procés sovint està limitat per la capacitat de processament de la màquina. La mida del llit de la màquina determina la mida del billet, i el trac determina la longitud d'estirament. El cicle de processament està determinat per l'accident cerebral i la complexitat de les parts.

L'espessor de l'acer inoxidable sellat varia de 0,4 a 2 mm i és possible processar plaques fins a 6 mm d'espessor, però la forma i la forma l'afectaran.

Moltes fulles de metall, com l'acer de carboni, l'acer inoxidable, l'alumini, el magnesi, el bol, el cobre, el bronz i el zinc, es poden processar fent servir aquest procés.

El cost de processament és relativament alt degut a la necessitat de molds metalls d'alta resistència durant el processament. Les moldes de goma semirígida tenen més baixos costos, però encara necessiten eines metàliques unilaterals i són adequades només per produir petits lots.

El cicle de processament és molt curt, i 1 a 100 parts es poden processar en un minut. La substitució i la creació de moldes requereix una certa quantitat de temps.

El cost laboral és relativament baix degut a l'alt grau d'automatització. Polegar i polir augmentarà significativament els costos laborals.

Tots els residus poden ser reciclats degut a l'impacte ambiental. Els articles durables es poden produir fent servir la tecnologia del timbre de metall.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque