Proč je tak těžké vybrat výrobce pro přesné mechanické obrábění dílů?

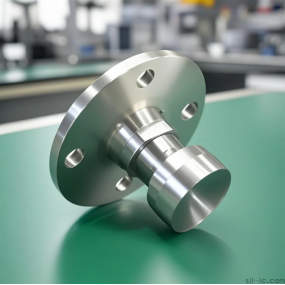

Přesné mechanické díly jsou "srdcem" high-end zařízení zpracovatelského průmyslu. V rozsahu od malých zdravotnických zařízení a leteckých komponent až po velké klíčové části automobilových motorů jsou jejich požadavky na přesnost často měřeny v mikronech. Výběr špatného výrobce může vést k malým důsledkům, jako je šrotování dílů a rostoucí náklady, nebo dokonce k velkým problémům, jako jsou zpoždění projektu a bezpečnostní nehody. Na trhu však existuje mnoho výrobců s různými schopnostmi - jak můžete rychle identifikovat spolehlivého dodavatele?

5 schopností spolehlivého výrobce

1. Technické vybavení a zajištění přesnosti

High-end přesné obrábění se opírá o zařízení, jako jsou 5-osé CNC obráběcí centra, švýcarské typu Turn-mill sloučenin center a drátů elektrického výboje obráběcích strojů (WEDM). Dávejte pozor na to, zda výrobce uvádí značky zařízení (např DMG MORI, Mazak) a zprávy o přesnosti (např ISO 2768-MK standard).

Otázka a odpověď: Jaké úrovně přesnosti lze dosáhnout? - Aerospace-grade díly obvykle vyžadují toleranci 0,005 mm, zatímco lékařské implantáty mohou dokonce potřebovat 0,002 mm.

2. Certifikace materiální odbornosti a shody

Různá průmyslová odvětví mají přísné materiálové specifikace:

Letecký průmysl: Slitiny titanu a vysokoteplotní slitiny (např. Inconel 718) vyžadují certifikaci NADCAP.

Zdravotnické prostředky: Nerezová ocel 316L a slitiny kobaltu a chromu vyžadují certifikaci systému managementu kvality ISO13485.

- Automobilový průmysl: Hliníkové slitiny a díly pro práškovou metalurgii vyžadují certifikaci IATF16949.

⚠️ Výrobci bez certifikace nemusí předkládat zprávy o sledovatelnosti, což představuje mimořádně vysoké riziko!

3. Řízení kvality a schopnosti testování

Klíčem je zkontrolovat, zda je výrobce vybaven souřadnicovými měřicími stroji (CMMs), optickými profilometry a testery drsnosti. 2D projektory již nemohou uspokojit potřeby přesného měření.

Případová studie: Německý dodavatel automobilového průmyslu utrpěl ztráty více než 1 milion jüanů v důsledku vrácených produktů, které byly způsobeny tím, že výrobce nezjistil odchylku profilu 0,01 mm.

4. Rovnováha mezi velkosériovou a flexibilní výrobou ⚖️

Velkosériová výroba: Zaměření na automatizované výrobní linky (s robotickým nakládáním / vykládáním) a výrobní kapacitu (měsíční kapacita přesahuje 1 milion kusů).

- Malosériová, vícesměrová výroba: Vyhodnoťte systém rychlé výměny die (SMED) a systém plánování výroby ERP.

✅ Vynikající výrobci zvládnou jak velkoobjemové objednávky 1 000 kusů, tak i 50dílné prototypové zkoušky současně s odchylkou dodací lhůty kratší než 3 dny.

5. Optimalizace nákladů a možnosti společného designu

Opravdu profesionální výrobci budou zasahovat do fáze návrhu:

- Doporučit materiálové substituce (např. použití oceli 4140 namísto 4340, která nabízí podobnou pevnost, ale snižuje náklady o 20%).

- Optimalizujte struktury dílů pro zkrácení doby obrábění (např. Vyhněte se hlubokým otvorům a ostrým rohům).

- Poskytování analýz DFM (Design for Manufacturability).

Vyhněte se těmto problémům! 3 typy problémových výrobců

1. Zastaralé zařízení, ale falešné tvrzení o vysoké přesnosti

Použití 10 let starých použitých obráběcích strojů při přehánění přesnosti (např. tvrzení 0,001 mm bez zprávy o kalibraci laserem) skutečné kolísání obrábění dosahuje 0,02 mm.

2. Levné pasti

Je nabídka o 30% nižší než tržní cena? To může znamenat:

- použití nestandardních materiálů (např. nahrazení norem ASTM vnitrostátními normami).

- Vynechání tepelného zpracování / povrchové úpravy (např. snížení nákladů přeskakováním nitridačních procesů).

3. Chaotické řízení

Nedostatek systému STH pro sledování pokroku výroby nepředvídaná zpoždění dodávek a potíže při vysledování problémů s kvalitou.

Exkluzivní data: skrytá hodnota dobrého výrobce

Podle testů v oboru může výběr špičkového výrobce dosáhnout:

- 70% snížení míry šrotu (z 5% na 1,5%).

- 30% úspora celkových nákladů (díky optimalizaci procesů a snížení přepracování).

- 50% zkrácení cyklů výzkumu a vývoje (vyhýbání se iteracím návrhu prostřednictvím spolupráce DFM).

Doporučení autora: On-site Factory Inspection + Small-dávkové zkušební výroby jsou klíčové!

Zaměřte se na stav údržby vybavení dílny, standardizaci procesů kontroly kvality a norem pro provoz zaměstnanců (např. zda dodržují SOP).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque