Přesné lití formy jsou základním kamenem high-end výroby, ale tradiční procesy obecně čelí tři hlavní body bolesti: nedostatečná přesnost, dlouhé dodací cykly a vysoké náklady. Prostřednictvím digitálního řízení, CNC obrábění technologie dokonale splňuje přísné požadavky na přesné lití forem pro složité struktury, těsné tolerance (0,01 mm), a povrchové úpravy.

I. Proč se musí přesné odlévání spoléhat na CNC technologii?

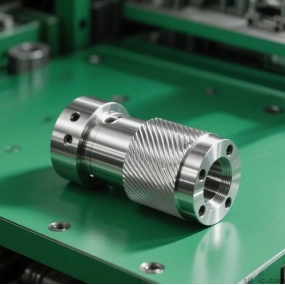

1. Přesné zajištění: CNC stroje mohou dosáhnout obrábění na úrovni mikronu a vyhnout se rozměrovým odchylkám způsobeným tradiční ruční opravou forem.

2. Komplexní manipulace s konstrukcí: Víceosé spojení (např. 5-osé CNC) umožňuje obrábění speciálních tvarových struktur, jako jsou hluboké dutiny a šikmé otvory, což snižuje problémy s oddělovací čárou.

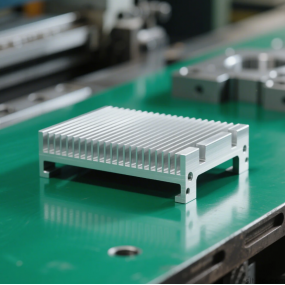

3. Adaptabilita materiálu: Vhodné pro běžné odlévací materiály, jako je nerezová ocel, slitiny titanu a slitiny hliníku; účinnost řezání může být optimalizována nastavením parametrů prostřednictvím programování.

Průmysl Insight: V oblasti špičkových zdravotnických prostředků a leteckého průmyslu, 90% forem přesného lití přijaly CNC obrábění nahradit tradiční procesy.

⚙️ II. Kompletní procesní analýza CNC obrábění pro přesné formy

1. 3D modelování a programování

Použijte software jako UG a Pro / E pro generování 3D modelů a zápis G-kódu pro řízení cest nástrojů.

Klíčový bod: Plánování cesty k nástrojům musí zabránit nadměrnému řezání a vyhradit si přídavky na dokončení (obvykle 0.2-00,5 mm).

2. Hrubé obrábění a dokončování

- Hrubé obrábění používá nástroje s velkým průměrem pro rychlé odstranění materiálu; dokončování používá vysokorychlostní frézy k dosažení povrchové úpravy Ra 0,8 μm.

- Technické detaily: Při dokončování musí být řízena teplota řezu, aby se zabránilo tepelné deformaci materiálu.

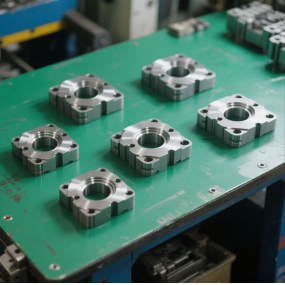

3. Kontrola kvality a následné zpracování

- Souřadnicový měřicí stroj (CMM) provádí plnorozměrnou kontrolu se zaměřením na ověřování tolerancí dutiny a úhlů návrhu.

Povrchová úprava: Procesy, jako je obrábění elektrického výboje (EDM), se používají k zušlechťování textur nebo odstranění otřepů.

III. Scénáře průmyslových aplikací a objevy v poptávce

| Průmysl | Základní požadavky | CNC řešení |

|-------------------|-----------------------------------|----------------------------------------|

| Zdravotnické prostředky | Sterilní povrchy, nulové vady | Leštění zrcadel + 5osé obrábění mikrootvorů |

| Automatické díly | Vysoká teplotní odolnost, vysoká pevnost | Vysokorychlostní řezání karbidovými nástroji |

| Letecký a kosmický průmysl | Lehká a konstrukční integrace | Víceosé spojovací obrábění slitin titanu |

Sdílení případů: Poté, co nová forma převodového ústrojí pro vozidla s energií přijala 5osé CNC obrábění, se její životnost zvýšila z 50 000 cyklů na 150 000 cyklů a náklady se snížily o 30%.

IV. Jak optimalizovat účinnost CNC obrábění a náklady?

Správa nástrojů: Používejte nástroje potažené karbidy, abyste prodloužili životnost o více než 20%.

- Strategie programování: Simulujte proces řezání pomocí softwaru CAM, abyste snížili nečinné cesty nástrojů a zvýšili účinnost o 15 až 30%.

- Výběr zařízení: Pro výrobu malých až středních šarží se doporučují vertikální obráběcí centra (VMC); pro výrobu velkých šarží jsou upřednostňována horizontální obráběcí centra (HMC).

Budoucí trend: Integrace inteligence a aditivní výroby

CNC technologie se vyvíjí směrem k chytrým továrnám:

- Monitorovací systémy v reálném čase předpovídají opotřebení nástrojů prostřednictvím senzorů a automaticky upravují parametry.

- Kompozitní proces kovového 3D tisku + CNC dokončování umožňuje integrovanou výrobu komplexních chladicích kanálů.

Exkluzivní pohled: V příštích 5 letech nahradí adaptivní obrábění založené na umělé inteligenci 50% tradičních režimů programování CNC a realizuje výrobu s nulovým nastavením.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque