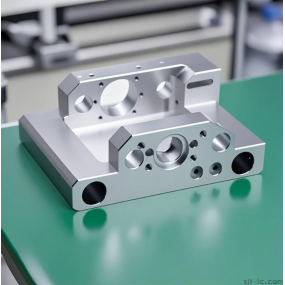

Funkcí střihovací lisovací matrice je řezat natažený plech podél procesní křivky, aby byla získána požadovaná velikost hrany. Střihovací matrice by měla být vyrobena na místě během výrobního procesu, a pokud plech není správně broušen, mohou dojít k různým problémům, jako je odraz plechu a deformace.

Hlavní nevýhody ořezávání forem jsou:

1. Otřepy: Odkazuje na ostré rohy ponechané na průřezu lisovaného výrobku během řezání plechu. Otřepy jsou nevyhnutelné, když je plech oddělen a nelze je odstranit, ale mohou být pouze sníženy. Proto existuje určitý princip přijetí nevýhody otřepů v razítkových dílech, tj. délka by neměla překročit 1/3 tloušťky materiálu, a to by nemělo mít vliv na bezpečnost tohoto procesu, dalšího procesu a koncového uživatele. Důvod výskytu otřepy: štěpkování bloku ostříhacího listu; Vůle mezi konvexními a konkávními hranami matrice je velká; Malé mezery mezi konvexními a konkávními hranami formy, stejně jako ořezávání hran svislých hran.

2. Ořezání hran a deformace děrování: Tato nevýhoda se projevuje jako ořezání hran, deformace otvoru atd. Hlavní důvody jsou analyzovány takto: nedostatečná tlaková síla lisovacího jádra; Vzdálenost mezi lisovacím jádrem a ořezací hranou je příliš velká; Poškození čepelí nebo nepřiměřené mezery. 000 @.000 3. Odpad neslouží dolů: Zpracování odpadů s ořezáváním hran formy je velmi důležité, protože často vede k poškození formy, nízkému výrobnímu výkonu a vysokým bezpečnostním rizikům v důsledku neschopnosti a obtížnosti vypouštění odpadu.

Důvody výše uvedených problémů jsou hlavně následující: nepřiměřený design odpadních nožů; Svah posuvné desky je malý; Odpadní čepel má malou prázdnou záda; Suchejte s dalšími součástmi formy, například zda jsou montážní šrouby formy v posuvném směru.

4. Poškození strusky materiálu: Problém poškození strusky materiálu je způsoben zavedením strusky materiálu do následného procesu během ořezávání forem, což vede k poškození obrobku. Četnost poškození je vysoká, což vážně ovlivňuje kvalitu a výrobní sílu obrobku. Těžké poškození vyžaduje přepracování plechu, což způsobuje velké stížnosti od následných zákazníků a zvyšuje výrobní náklady, snižuje konkurenceschopnost celého vozidla na trhu.

Primárním důvodem je, že mezera mezi ořezací hranou OP20 je příliš těsná, což vede k vytlačování materiálu a strusky během ořezávacího procesu; Řezná hrana je vložena příliš hluboko, což vede k ořezání hran a zbytkům materiálu; Dlouhodobé opotřebení lopatky vede k magnetismu, což způsobuje, že struska přilne k obrobku; Odolnost materiálu samotného plechu je špatná, což má za následek materiálovou strusku.

Pochopení projevů a mechanismů nedostatků lisovacích forem na střih hran může do určité míry řídit výrobu na místě. Pouze kontrolou každého procesu s cílem zajistit kvalitu lisovaných dílů můžeme vyrábět výrobky s kvalifikovanou kvalitou a uznáním zákazníka.

Tento článek je od společnosti EMAR Mold Co., Ltd. Pro více informací souvisejících s EMAR klikněte prosím na: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque