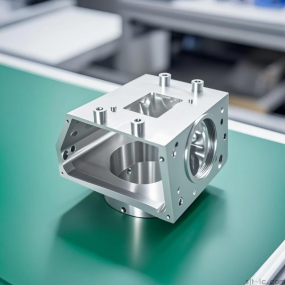

Kostenkontrolle für CNC-Hochgeschwindigkeits-Maschinenspiegelbearbeitung: Praktische Tipps zur Einsparung von 30%

Als technischer Blogger mit jahrelanger Erfahrung in der Fertigungsindustrie werde ich oft gefragt: CNC-Spiegelveredelung bietet hervorragende Qualität, aber was , wenn die Kosten zu hoch sind? Dies ist nicht nur ein Schmerzpunkt für Unternehmer, sondern auch ein Schlüsselfaktor für die Wettbewerbsfähigkeit. Tatsächlich ist es durch die Optimierung von Prozessen und Strategien durchaus möglich, die Kosten erheblich zu senken und gleichzeitig die Qualität zu gewährleisten. Heute werde ich praktische Erfahrungen kombinieren, um Ihnen bei der Lösung des Kostenproblems zu helfen!

Woher kommen die Kosten? Analysieren Sie zunächst die Kernkomponenten

Die Kosten für die Hochglanzbearbeitung von CNC-Hochgeschwindigkeitsmaschinen werden nicht durch einen einzelnen Faktor, sondern durch die Akkumulation mehrerer Glieder bestimmt:

- Energieverbrauch und Abschreibung der Ausrüstung: Der Stromverbrauch und die Wartungskosten von Hochpräzisionswerkzeugmaschinen machen etwa 20-30% der Gesamtkosten aus.

- Werkzeugverschleiß: Diamantwerkzeuge sind langlebig, haben aber einen hohen Stückpreis. Die Kosten für den Austausch des Werkzeugs bei langfristigem Gebrauch können 15-25% erreichen.

- Materialabfallrate: Verarbeitungsfehler oder falsche Parameter führen zu Materialverschwendung, was zu einer Verschwendung von 10-20% der Materialkosten führt.

- Arbeit und Zeit: Qualifizierte Bediener erhalten hohe Gehälter, und die Hochglanzbearbeitung erfordert mehrere Prozesse, wobei die Kosten für Arbeitsstunden mehr als 30% ausmachen.

Meine Ansicht: Bei der Kostenkontrolle geht es nicht um blinde Preissenkungen, sondern um die Reduzierung von Verschwendung durch technische Optimierung. So erfordern leistungsstarke Werkzeuge zwar eine höhere Anfangsinvestition, können aber langfristig mehr Wiederbeschaffungskosten einsparen.

⚙️ Vier wichtige Strategien zur Kostensenkung: Vom Prozess zum Management

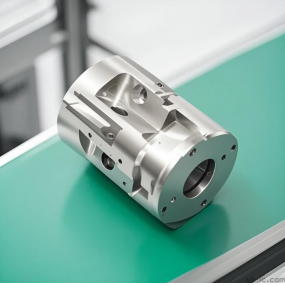

1. Optimierung der Werkzeugauswahl und -verwendung

Diamantwerkzeuge sind die erste Wahl für die Hochglanzbearbeitung, aber ihre Kosten können durch die folgenden Methoden gesenkt werden:

- Verlängern Sie die Lebensdauer der Werkzeuge: Durch den Einsatz von Beschichtungstechnologie und regelmäßigem Nachschleifen kann ein einzelnes Diamantwerkzeug 6-15 Mal nachgeschliffen werden, wodurch die Häufigkeit des Kaufs neuer Werkzeuge verringert wird.

- Kombinieren Sie Materialien mit Werkzeugen: Der Werkzeugverschleiß ist bei der Verarbeitung von Aluminium minimal, während für rostfreien Stahl Werkzeuge mit höherer Härte erforderlich sind, um Verschleiß durch unsachgemäßen Gebrauch zu vermeiden.

2. Verfeinerung der Verwaltung der Verarbeitungsparameter

Falsche Parametereinstellungen beeinträchtigen nicht nur die Qualität, sondern erhöhen auch direkt die Kosten:

- Schnittgeschwindigkeit und Vorschubgeschwindigkeit: Zum Beispiel bei der Spiegelbearbeitung von Eisenteilen kann die Steuerung der Spindeldrehzahl bei 10.000-20.000 U / min und der Vorschubgeschwindigkeit bei 300-500 mm / min die Werkzeugbelastung und den Energieverbrauch reduzieren.

- Verwenden Sie eine konstante Materialabtragsrate: Vermeiden Sie plötzliche Laständerungen durch Programmierstrategien (z. B. trochoidales Fräsen), um die Ausschussrate zu reduzieren.

3. Reduzieren Sie Schrott und Nacharbeit

Schrott ist ein unsichtbarer Kostenkiller:

- Echtzeit-Überwachungstechnologie: Nutzen Sie die Online-Erkennungsfunktion des CNC-Systems, um sofort anzupassen, wenn während der Verarbeitung Abweichungen festgestellt werden, um Chargenverschrottung zu vermeiden.

- Standardisieren Sie den Prozessablauf: Stufenweise Arbeitsgänge von der Grobbearbeitung bis zur Endbearbeitung (z. B. erst Halbbearbeitung, dann Hochglanzbearbeitung) können die Konsistenz verbessern und Fehler reduzieren.

4. Automatisierung und intelligente Upgrades

Investitionen in die Automatisierung sparen auf lange Sicht Arbeit und Mühe:

- CNC-automatisierte Bearbeitung: Reduzieren Sie manuelle Eingriffe, senken Sie die Gehaltskosten und steigern Sie die Effizienz um mehr als 30%.

- Vorausschauende Wartung: Analysieren Sie den Gerätestatus durch Datenerfassung, ersetzen Sie Teile im Voraus und vermeiden Sie Ausfallverluste.

Exklusive Daten und Einblicke: Warum funktionieren diese Methoden?

Auf der Grundlage meiner Projekterfahrung erzielte eine Autoteilefabrik durch die Integration der oben genannten Strategien die folgenden Ergebnisse:

- 32% Kostensenkung: Hauptsächlich aufgrund der verlängerten Standzeit (40% weniger Ersatz) und der geringeren Ausschussrate (von 15% auf 5%).

- 20% kürzere Arbeitszeiten: Die Verarbeitungsgeschwindigkeit stieg nach der Parameteroptimierung, während die Qualität stabil blieb.

Core Insight: Die Kostenkontrolle ist ein systematisches Projekt, das die Integration von Technologie, Management und Daten erfordert. Beispielsweise mögen Werkzeugkosten fixiert erscheinen, aber sie können durch Nachschleifen und Auswahloptimierung in variable Kosten umgewandelt werden. Darüber hinaus erleichtert die Konzentration auf solche praktischen Schmerzpunkte (z. B. Kostenkontrolle) bei der Erstellung von Inhalten für eine neue Website zur Verbesserung des Suchrankings die Gewinnung gezielter Nutzer und die Erhöhung der Konversionsraten.

❓ FAQ: Schnelle Fragen und Antworten

F: Ist es notwendig, hochpreisige Geräte für die Hochglanzveredelung zu verwenden?

A: Ganz und gar nicht! Auch mittelpräzise Werkzeugmaschinen können durch Parameteroptimierung und Werkzeugmanagement hochwertige Ergebnisse erzielen; der Schlüssel ist die Prozessanpassung.

Ein letzter Gedanke: Der künftige Wettbewerb in der Fertigungsindustrie wird von der Balance zwischen schlanken Kosten und Qualität abhängen. Obwohl die CNC-Spiegelveredelung hochwertig ist, können auch kleine und mittlere Unternehmen sie durch intelligente Upgrades problemlos bewältigen. Wenn Sie weitere kostenbezogene Probleme haben, können Sie uns gerne mitteilen!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque