Λαμβάνω συχνά ιδιωτικά μηνύματα όπου πολλοί φίλοι ρωτούν: πώς να επιλέξετε το σωστό υλικό κατά την κατεργασία χαλκού CNC; Αυτό είναι πράγματι ένα δύσκολο πρόβλημα. Η επιλογή του λάθος υλικού όχι μόνο θα μειώσει το αποτέλεσμα κατεργασίας αλλά και θα αυξήσει το κόστος, και ακόμη και θα οδηγήσει σε διάλυση μερών. Μην ανησυχείτε. Συνδυάζοντας χρόνια εμπειρίας, θα σας μιλήσω για το πώς να κάνετε την επιλογή.

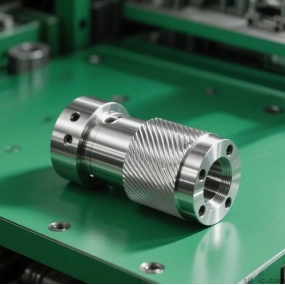

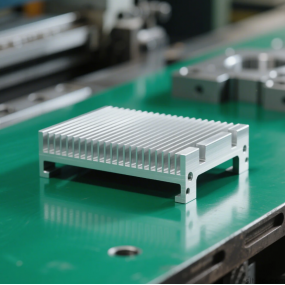

Ο χαλκός δεν είναι ένα ενιαίο υλικό έχει πολλούς τύπους, καθένας με τις διαφορετικές ιδιότητες. Οι κοινοί περιλαμβάνουν το χαλκό κασσίτερου, το χαλκό φωσφόρων, το χαλκό αργιλίου, καθώς επίσης και το χαλκό πυριτίου, το χαλκό μαγγανίου, και ούτω καθεξής. Έχουν τις διαφορετικές συνθέσεις και τα πολύ διαφορετικά χαρακτηριστικά. Παραδείγματος χάριν, ο χαλκός κασσίτερου (όπως B19, B25) έχει την υψηλής αντοχής, καλή αντοχή και αντίσταση διάβρωσης ενώ ο χαλκός φωσφόρων (όπως QSn6. 5-0.1 ) έχει την άριστη αντίσταση κούρασης και την καλή ακαμψία λόγω του περιεχομένου φωσφόρου, καθιστώντας το κατάλληλο για την ακρίβεια που επεξεργάζεται στη μηχανή. Ο χαλκός αργιλίου (όπως CuAl12) είναι ακόμη πιο σημαντικός - είναι πολύ ισχυρός, ιδιαίτερα αντιδιαβρωτικός (ειδικά εκτελώντας καλά στο θαλασσινό νερό), και έχει επίσης την καλή αντίσταση ένδυσης.

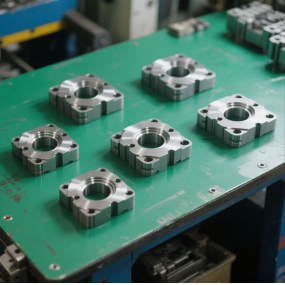

Έτσι πώς να επιλέξετε; Κατά τη γνώμη μου, πρώτα, πρέπει να εξετάσετε πού το μέρος σας θα χρησιμοποιηθεί. Είναι για ένα γενικό περιβάλλον, ή ένα σκληρό περιβάλλον όπως το θαλάσσιο ή το αεροδιάστημα; Για παράδειγμα, για τα ανθεκτικά στη διάβρωση μέρη στα πλοία, ο χαλκός αργιλίου ή ορισμένος ορείχαλκος μπορεί να είναι καταλληλότερος αλλά για τα ρουλεμάν και τα εργαλεία που απαιτούν υψηλής αντοχής, ο χαλκός κασσίτερου ή ο χαλκός φωσφόρου μπορεί να είναι καλύτεροι. Δεύτερον, θα πρέπει να εξετάσετε τη δυνατότητα κατεργασίας. Ο χαλκός που περιέχει μόλυβδο (όπως ο χαλκός μολύβδου) έχει πολύ καλή ικανότητα κατεργασίας, χαμηλό συντελεστή τριβής, και μπορεί να αυτο-λιπαίνει. Ωστόσο, εάν υπάρχουν υψηλές απαιτήσεις προστασίας του περιβάλλοντος, ίσως χρειαστεί να χρησιμοποιήσετε φιλικές προς το χαλκό.

Ένας έμπειρος πλοίαρχος από έναν κατασκευαστή που συνεργάστηκα με πριν είπε ότι χρησιμοποιούν συχνά το χαλκό φωσφόρου για τα μέρη οργάνων ακρίβειας επειδή τα επεξεργασμένα στη μηχανή μέρη έχουν την καλή ποιότητα επιφάνειας και την υψηλή ακρίβεια. Αλλά μερικοί χρήστες ανέφεραν επίσης ότι αν και ο χαλκός αργιλίου έχει υψηλή αντοχή, η φθορά εργαλείων είναι ταχύτερη κατά τη διάρκεια της κατεργασίας, οπότε είναι απαραίτητο να δοθεί προσοχή στις τέμνουσες παραμέτρους και την ψύξη. Ως εκ τούτου, δεν είναι ότι το ακριβό είναι καλό. το κατάλληλο είναι το πιο σημαντικό.

Ένα άλλο σημείο: μην ξεχνάτε το κόστος. Οι τιμές των διαφορετικών χάλκινων ποικίλλουν πολύ, έτσι πρέπει να ισορροπήσετε μεταξύ της απόδοσης και του προϋπολογισμού. Παραδείγματος χάριν, για τα μη κρίσιμα συστατικά, εάν τα πλαστικά ή άλλα υλικά μπορούν να καλύψουν τις απαιτήσεις, μπορεί να μην υπάρχει ανάγκη να χρησιμοποιηθεί ο χαλκός υψηλής απόδοσης.

Εν ολίγοις, δεν πρέπει να επιλέγετε τα υλικά τυφλά. Θα πρέπει να επικοινωνείτε περισσότερο με τους παρόχους υπηρεσιών κατεργασίας - έχουν πλούσια εμπειρία και μπορούν να σας δώσουν επαγγελματικές προτάσεις. Για παράδειγμα, ορισμένοι επαγγελματίες κατασκευαστές θα χρησιμοποιήσουν φασματόμετρα για να ανιχνεύσουν τη σύνθεση των πρώτων υλών για να εξασφαλίσουν ότι τα υλικά είναι κατάλληλα, τα οποία μπορούν να αποφύγουν πολύ τα προβλήματα. Ελπίζω αυτό να σας βοηθήσει! Εάν έχετε συγκεκριμένες ανάγκες, είναι καλύτερο να συμβουλευτείτε τους επαγγελματίες.

Θέλετε να ταξινομήσω έναν τύπο υλικού χαλκού και εφαρμογή κατεργασίας ταιριάζοντας με τη λίστα ελέγχου; Θα σας βοηθήσει να βρείτε γρήγορα το καταλληλότερο υλικό χαλκού για διαφορετικά σενάρια κατεργασίας CNC.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque