چرا انتخاب سازنده برای ماشینکاری قطعات مکانیکی دقیق اینقدر دشوار است ؟

قطعات مکانیکی دقیق "قلب" صنعت تولید تجهیزات پیشرفته هستند. از دستگاه های پزشکی کوچک و اجزای هوافضا گرفته تا قطعات هسته بزرگ موتورهای خودرو ، دقت مورد نیاز آنها اغلب بر حسب میکرون اندازه گیری می شود. انتخاب سازنده اشتباه می تواند منجر به عواقب جزئی مانند اسقاط قطعات و افزایش هزینه ها یا حتی مسائل عمده ای مانند تاخیر در پروژه و حوادث ایمنی شود. با این حال ، تولید کنندگان متعددی در بازار با قابلیت های مختلف وجود دارند - چگونه می توانید به سرعت یک تامین کننده قابل اعتماد را شناسایی کنید ؟

5 قابلیت اصلی یک سازنده قابل اعتماد

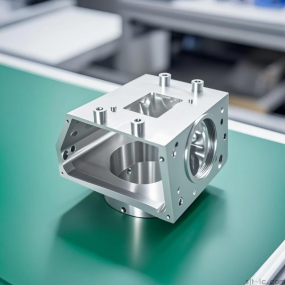

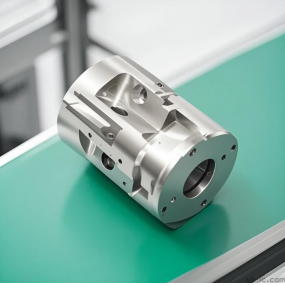

1. تجهیزات فنی و تضمین دقیق

ماشینکاری با دقت بالا به تجهیزاتی مانند مراکز ماشینکاری CNC 5 محوره ، مراکز ترکیبی آسیاب چرخشی نوع سوئیسی و ماشین های ماشینکاری تخلیه الکتریکی سیم (WEDM) متکی است. توجه داشته باشید که آیا سازنده مارک های تجهیزات (مانند DMG MORI ، Mazak) و گزارش های دقیق (مانند استاندارد ISO 2768-MK) را افشا می کند یا خیر.

پرسش و پاسخ: چه سطح دقیقی را می توان به دست آورد ؟ - قطعات درجه هوافضا معمولاً به تحمل 0.005 میلی متر نیاز دارند ، در حالی که ایمپلنت های پزشکی حتی ممکن است به 0.002 میلی متر نیاز داشته باشند.

2. گواهی های تخصص مواد و انطباق

صنایع مختلف دارای مشخصات دقیق مواد هستند:

- هوافضا: آلیاژهای تیتانیوم و آلیاژهای با دمای بالا (به عنوان مثال ، Inconel 718) به گواهینامه NADCAP نیاز دارند.

- دستگاه های پزشکی: فولاد ضد زنگ 316L و آلیاژهای کبالت کروم نیاز به گواهینامه سیستم مدیریت کیفیت ISO 13485 دارند.

- خودرو: آلیاژهای آلومینیوم و قطعات متالورژی پودر نیاز به گواهینامه IATF 16949 دارند.

⚠️ تولیدکنندگان بدون گواهینامه ممکن است در ارائه گزارش های ردیابی مواد کوتاهی کنند و خطرات بسیار بالایی را به همراه داشته باشند!

3. کنترل کیفیت و قابلیت های تست

نکته کلیدی این است که بررسی کنید آیا سازنده به ماشین های اندازه گیری مختصات (CMM) ، پروفیلومترهای نوری و تست کننده های زبری مجهز است یا خیر. پروژکتورهای دو بعدی دیگر نمی توانند نیازهای اندازه گیری دقیق را برآورده کنند.

مطالعه موردی: یک تامین کننده خودرو آلمانی بیش از 1 میلیون یوان به دلیل بازگشت دسته ای محصول متحمل ضرر شد که ناشی از شکست سازنده در تشخیص انحراف پروفیل 0.01 میلی متری بود.

4. تعادل بین تولید در مقیاس بزرگ و انعطاف پذیر ⚖️

- تولید دسته ای بزرگ: تمرکز بر خطوط تولید خودکار (با بارگیری / تخلیه رباتیک) و ظرفیت تولید (ظرفیت ماهانه بیش از 1 میلیون قطعه).

- تولید دسته ای کوچک و چند گونه ای: سیستم تغییر سریع قالب (SMED) و سیستم برنامه ریزی تولید ERP را ارزیابی کنید.

✅ تولیدکنندگان عالی می توانند هم سفارشات انبوه 1000 قطعه و هم آزمایش های نمونه اولیه 50 قطعه را به طور همزمان با انحراف زمان تحویل کمتر از 3 روز انجام دهند.

5. بهینه سازی هزینه و قابلیت های طراحی مشارکتی

تولید کنندگان واقعا حرفه ای در مرحله طراحی مداخله خواهند کرد:

- جایگزینی مواد را توصیه کنید (به عنوان مثال ، استفاده از فولاد 4140 به جای 4340 ، که استحکام مشابهی را ارائه می دهد اما هزینه ها را تا 20 ٪ کاهش می دهد).

- بهینه سازی ساختار قطعات برای کاهش زمان ماشینکاری (به عنوان مثال ، اجتناب از سوراخ های عمیق و گوشه های تیز).

- ارائه گزارش های تجزیه و تحلیل DFM (طراحی برای ساخت).

از این دام ها دوری کنید! 3 نوع تولید کننده مشکل ساز

1. تجهیزات قدیمی اما ادعاهای نادرست در مورد دقت بالا

استفاده از ماشین ابزارهای دست دوم 10 ساله در حالی که دقت را اغراق آمیز می کند (به عنوان مثال ، ادعای 0.001 میلی متر بدون گزارش کالیبراسیون لیزری) نوسانات واقعی ماشینکاری به 0.02 میلی متر می رسد.

2. تله های ارزان قیمت

آیا مظنه 30 درصد کمتر از قیمت بازار است ؟ این ممکن است نشان دهد:

- استفاده از مواد غیر استاندارد (به عنوان مثال ، جایگزینی استانداردهای ASTM با استانداردهای ملی).

- حذف عملیات حرارتی / عملیات سطحی (به عنوان مثال ، کاهش هزینه ها با نادیده گرفتن فرآیندهای نیتریدینگ).

3. مدیریت آشفته

فقدان یک سیستم MES برای ردیابی پیشرفت تولید تاخیرهای پیش بینی نشده تحویل و مشکل در ردیابی مسائل کیفیت.

داده های انحصاری: ارزش پنهان یک تولید کننده خوب

با توجه به آزمایشات صنعت ، انتخاب یک تولید کننده سطح بالا می تواند به موارد زیر دست یابد:

- کاهش 70 درصدی نرخ ضایعات (از 5 درصد به 1.5 درصد).

- صرفه جویی 30 درصدی در هزینه های کلی (از طریق بهینه سازی فرآیند و کاهش دوباره کاری).

- کوتاه کردن 50 درصدی چرخه های تحقیق و توسعه (اجتناب از تکرار طراحی از طریق همکاری DFM).

توصیه نویسنده: بازرسی کارخانه در محل + تولید آزمایشی دسته کوچک کلیدی است!

بر وضعیت نگهداری تجهیزات کارگاه ، استانداردسازی فرآیندهای بازرسی کیفیت ، و هنجارهای عملکرد کارکنان (به عنوان مثال ، اینکه آیا آنها از SOP پیروی می کنند) تمرکز کنید.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque