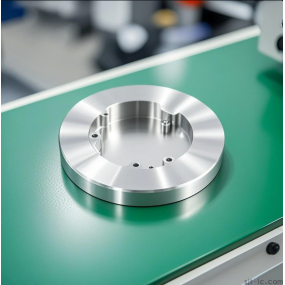

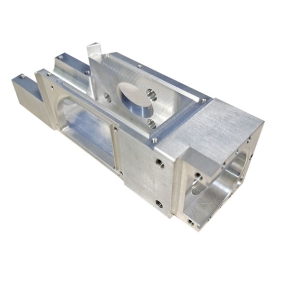

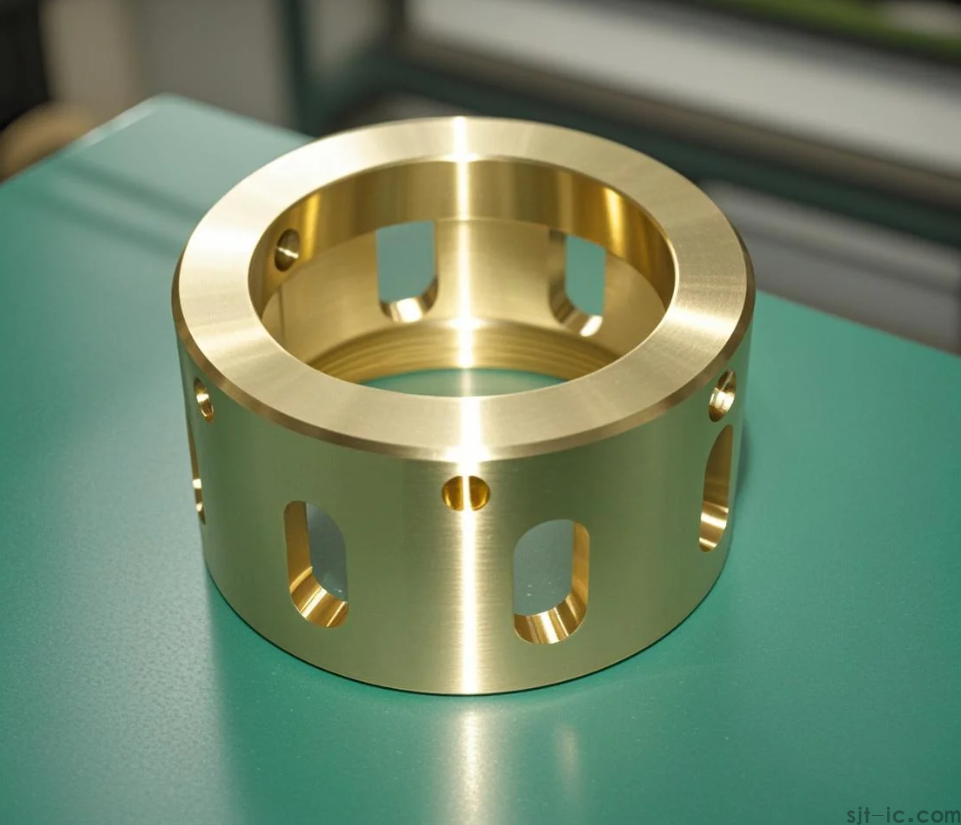

1. مسائل انتخاب ابزار برای خشن کردن قطعات کار مس

هر کسی که تجربه CNC داشته باشد می داند که مرحله خشن کردن تأثیر زیادی بر کارایی دارد. هنگام خشن کردن قطعات مسی ، سعی کنید تا حد امکان از استفاده از ابزارهای فولادی پرسرعت (HSS) خودداری کنید - آنها به سرعت فرسوده می شوند و نمی توانید آنها را با سرعت بالا نیز اجرا کنید. در عوض ، فلای کاترها یا ابزارهای کاربید در اینجا مقرون به صرفه تر هستند: آنها بادوام تر هستند و می توانند عمق برش بیشتری را تحمل کنند. به عبارت ساده ، انتخاب ابزار مناسب کار را آسان تر می کند و در زمان صرف شده برای تعویض ابزار صرفه جویی می کند!

2. ماشینکاری لایه ای برای قطعات کار مسی بلند ضروری است

هنگام برخورد با قطعات مسی بلند ، سعی نکنید آنها را از بالا به پایین با یک ابزار ماشینکاری کنید! رویکرد پایدار و قابل اعتماد ، ماشینکاری لایه ای است - با استفاده از ابزارهایی با طول های مختلف برای خشن شدن تدریجی قطعه کار. این روش نه تنها از لرزش و پچ پچ ابزار جلوگیری می کند ، بلکه کمک هزینه ماشینکاری یکنواخت را برای هر لایه تضمین می کند. این منطقی است ، درست است ؟

3. آسیاب های سطح تخت اولین انتخاب برای ماشینکاری سطح تخت هستند

هنگام ماشینکاری سطوح صاف ، به یاد داشته باشید که به جای آسیاب های گلوله ای از آسیاب های سطح صاف استفاده کنید. آسیاب های سطح تخت دارای سطح تماس بزرگ تری هستند که برش پایدارتر و راندمان بسیار بالاتری را تضمین می کند. از طرف دیگر ، آسیاب های انتهایی برای ماشینکاری سطوح منحنی مناسب تر هستند. از دیدگاه ویرایشگر ، این در مورد "هر ابزاری است که کار خود را انجام می دهد": به این ترتیب ، هر ابزاری حداکثر نقش خود را ایفا می کند و همچنین در زمان ماشینکاری بسیار صرفه جویی می کنید!

4. برای تمیز کردن گوشه: ابتدا شعاع را قبل از برش اندازه بگیرید

تمیز کردن گوشه روی الکترودهای مسی یک کار ظریف است. قبل از تمیز کردن گوشه ها ، ابتدا باید اندازه شعاع گوشه (R-radius) را بررسی کنید. سپس بر اساس این شعاع ، آسیاب گلوله ای با اندازه مناسب انتخاب کنید. اگر ابزاری را انتخاب کنید که خیلی بزرگ است ، نمی توانید گوشه ها را به طور کامل تمیز کنید. اگر ابزار خیلی کوچک باشد ، به راحتی می شکند - هم زمان و هم مواد را هدر می دهد. بنابراین ، صرف یک دقیقه اضافی برای اندازه گیری هرگز اشتباه نخواهد شد!

5. از ابزارهای مخروطی برای کارایی بالا در ویژگی های مخروطی به خوبی استفاده کنید

اگر قطعه کار دارای مخروطی های عدد صحیح است (به عنوان مثال ، برخی از پین های موقعیت یابی یا باس های استوانه ای با مخروطی) ، دریغ نکنید - از یک ابزار مخروطی مستقیماً برای ماشین کاری استفاده کنید. این روش راندمان بالا و دقت خوبی را ارائه می دهد و شما را از دردسر زیادی نجات می دهد. ویراستار متوجه شده است که برخی از افراد همیشه سعی می کنند به ابزارهای معمولی بسنده کنند ، اما در نهایت زمان بیشتری می برد. چرا از آن دردسر عبور کنید ؟

بینش ها و توصیه های شخصی:

ماشینکاری مس CNC با دو چالش عمده روبرو است: مواد نرم و مستعد چسبندگی ابزار. در اینجا چند نکته برای عملیات وجود دارد:

- سرعت اسپیندل و نرخ تغذیه: مس قابلیت ماشینکاری خوبی دارد ، بنابراین می توانید سرعت اسپیندل و سرعت تغذیه را به طور متوسط افزایش دهید.

- رزرو شکاف جرقه: هنگام ماشینکاری الکترودهای مسی ، شکاف جرقه (مقدار رزرو شده) را به درستی تنظیم کنید. برای الکترودهای خشن ، شکاف معمولاً 0.2-0.5 میلی متر است. برای تکمیل الکترودها ، 0.05-0.15 میلی متر است.

- تلورانس و استپوور: برای تکمیل الکترودهای مسی ، مناسب است تلورانس را بین 0.005-0.02 میلی متر و استپ اور را بین 0.05-0.3 میلی متر تنظیم کنید.

- تعمیر و نگهداری و بازرسی: به طور منظم ماشین ابزار را نگهداری کنید و شبیه سازی برنامه را قبل از ماشینکاری به دقت بررسی کنید تا از برش بیش از حد و برخورد ابزار جلوگیری کنید.

به طور خلاصه ، تسلط بر این روش ها باعث می شود که ماشینکاری مس CNC با نیمی از تلاش دو برابر موثرتر باشد! امیدوارم این به شما کمک کند.

آیا به من نیاز دارید که ترجمه اصطلاحات فنی خاص را تنظیم کنم (مانند بهینه سازی عبارات برای "شکاف جرقه" یا "گام به گام" برای همسویی با قراردادهای بین المللی ماشینکاری CNC) یا یک واژه نامه دو زبانه از اصطلاحات ماشینکاری مس CNC هسته ای برای مرجع شما ایجاد کنم ؟

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque