Hé, ha CNC megmunkálásról van szó, miért használ tízből kilenc gyár alumíniumötvözetet? Először azt is gondoltam, hogy ez az anyag puha és könnyen kezelhető, de ha egyszer felrakták a gépre, olyan problémák bukkantak fel, mint a szerszám tapadása, a beépített él és az instabil méretek... Igazán frusztráló volt! De ha néhány barát gyors és jó minőségű megmunkálási eredményekre vágyik, mit tegyenek? Ma mindenkivel meg kell osztanom azokat a gyakorlati tippeket, amelyeket gyakran használok, hogy elkerüljem ezeket a buktatókat!

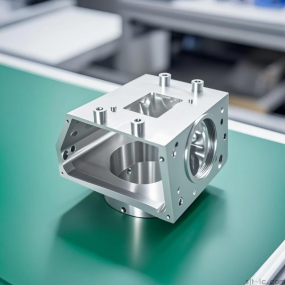

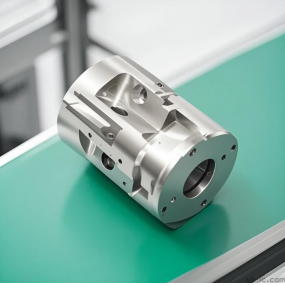

Először is beszéljünk arról, hogy mi olyan különleges az alumíniumötvözetről. Könnyű, jó szilárdságú, és korrózióálló, így széles körben használják repülőgépben és elektronikus eszközökben. Azonban a megmunkálás során a "szerszám tapadás" probléma valóban bosszantó – mivel az alumínium puha, és alacsony olvadáspontja van (körülbelül 660°C), a szerszám hajlamos ragadóssá válni, ha a forgási sebesség lassú. Az alábbiakban összehasonlítjuk a közös alumíniumötvözet modellek megmunkálási jellemzőit:

| Model | Szakítószilárdság (MPa) | Keménység (HB) | Megmunkálási nehézség | Alkalmazható forgatókönyvek |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Kb. 310 | 60-150 | ⭐⭐ | Szerkezeti alkatrészek, házak |

| 7075 | Kb. 570 | 60-150 | ⭐⭐⭐⭐ | Repülőgép, magas feszültségű alkatrészek |

| 5052 | Kb. 230 | 60-150 | ⭐ | Magas rozsdaállósági követelményekkel rendelkező alkatrészek |

Amint az az asztalból látható, bár a 7075 nagy szilárdsággal rendelkezik, a megmunkálási nehézsége is sokkal nagyobb!Ezt megtanultam a kemény módon - amikor a szokásos nagysebességű acélszerszámokat használtam a 7075-ös géphez, a szerszám hegy kopása félelmetesen gyors volt.Később a folyamat stabilizálása érdekében cementált karbid szerszámokra váltottam, és elengedhetetlen volt a nagy forgási sebesség (3000-10000r / perc ajánlott) kerozin hűtéssel kombinálva;Ellenkező esetben a szerszám tapadása percek alatt fordulna elő.

A kérdés tehát az, hogy hogyan válasszuk ki a megfelelő eszközöket és paramétereket? Szerintem ez a három trükk rendkívül praktikus:

1. Ne spóroljon a szerszámokon: Használjon cementált karbid alapként; magas felületi követelményekkel rendelkező alkatrészeknél még gyémánt bevonatok is szükségesek!

2. Ne habozzon növelni a forgási sebességet: Az alumínium nem fél a nagy sebességtől - a nagyobb sebesség csökkentheti a felépített széleket.

3. A megfelelő hűtés biztosítása: Az alumíniumötvözeteknek szánt minimális mennyiségű kenés (MQL) vagy vágófolyadékok szükségesek; néha a léghűtés nem elegendő!

A vékony falú alkatrészek egyébként még problémásabbak - hajlamosak deformálódni, ha túl nagy a vágási erő. A megközelítésem az, hogy több passzal kis vágási mélységeket használunk, 0,5 és 2mm közötti axiális vágási mélységet (ap) szabályozzunk, és a segédtámaszhoz szerelvényeket használunk. A programozásnál is figyeljünk a szerszámútra, hogy elkerüljük a hőkoncentrációt egy területen!

Végül, osszuk meg néhány tapasztalatot: Észrevettem, hogy sok gyár, annak érdekében, hogy megmentse a költségeket, alacsony forgási sebességet és nagy takarmányokat használnak az alumínium ötvözeteket... Ennek eredményeként gyors a szerszámkopás, rossz a felületminőség, és az átdolgozási idő még hosszabb, mint a megmunkálási idő! A pénzmegtakarítás igazi módja, ha a folyamatot az anyaggal egyeztetjük - például 6061-re nagysebességű acélszerszámokat lehet használni, de 7075-re kötelező a cementált karbid. Ezért a megfelelő módszer kiválasztása sokkal fontosabb, mint vakon pénzt takarítani!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque