Hogyan lehet meghatározni a lézervágás folyamatparamétereit Shenyang?

A lézervágás működési elve

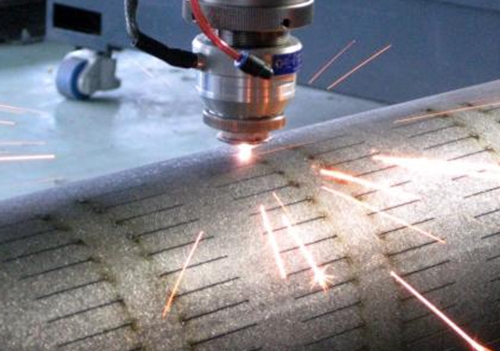

A lézeres vágási feldolgozás a hagyományos mechanikus késeket láthatatlan gerendákkal helyettesíti, és jellemzői a nagy pontosság, a gyors vágás, nem korlátozódik a vágási mintákra, az automatikus gépelés az anyagmegtakarítás érdekében, a sima vágás és az alacsony feldolgozási költségek. A lézerpenge mechanikai része nem érintkezik a munkadarabtal, és nem okoz karcolásokat a munkadarab felületén működés közben; A lézeres vágási sebesség gyors, a metszés sima és lapos, és általában nem igényel további feldolgozást; A vágási hő érintett zóna kicsi, a tábla deformációja kicsi, és a vágási varrat (0,1 mm ~ 0,3 mm); A metszésnek nincs mechanikai feszültsége és nincsenek nyírómarók; Nagy feldolgozási pontosság, jó ismételhetőség, és nincs károsodás az anyagfelületen; A numerikus vezérlőprogramozás, amely bármilyen lapos terv feldolgozására képes, nagy teljes lapokat vághat formák nélkül, időt és gazdaságosságot takarítva meg.

A lézervágó berendezések összetétele

A lézervágó berendezések elsősorban lézerből, fényvezető rendszerből, CNC mozgási rendszerből, automatikus magasságállító vágófejből, munkaplatformból és nagynyomású gázfúvó rendszerből állnak. Számos paraméter befolyásolhatja a lézervágási folyamatot, amelyek közül néhány a lézer és a szerszámgép műszaki teljesítményétől függ, míg mások változóak. A lézervágás fő paraméterei a következők:

A lézervágás fő paraméterei

1 Sugárzási mód

Az alapvető üzemmód, más néven Gauss üzemmód, ideális üzemmód a vágáshoz, elsősorban alacsony teljesítményű lézerekben jelenik meg, amelyek teljesítménye kisebb, mint 1 kW. Az egymódú lézerek jobb vágási képességgel és minőséggel rendelkeznek, mint a többmódú lézerek.

2 lézerteljesítmény

A lézervágáshoz szükséges lézerteljesítmény elsősorban a vágóanyagtól, az anyagvastagságtól és a vágási sebességtől függ. A lézerteljesítmény jelentős hatással van a vágási vastagságra, a vágási sebességre és a metszésszélességre. Általában, ahogy a lézer teljesítménye növekszik, a vágható anyag vastagsága is nő, a vágási sebesség gyorsul, és a metszés szélessége is nő.

3 Fókuszpozíciók

A fókuszpozíció jelentős hatással van a metszés szélességére. Általában a fókuszt úgy választják, hogy a vastagság körülbelül egyharmadát az anyagfelület alatt helyezze el, nagyobb vágási mélységgel és kisebb szájszélességgel.

4 fókuszpillanat

Vastagabb acéllemezek vágásakor nagyobb fókusztávolságú gerendát kell használni a jó függőleges vágófelület eléréséhez. A fókuszmélység nő, a fénypont átmérője is nő, és a teljesítménysűrűség ennek megfelelően csökken, ami a vágási sebesség csökkenését eredményezi. Egy bizonyos vágási sebesség fenntartásához növelni kell a lézerteljesítményt. Javasolt kisebb fókusztávolságú gerendát használni a vékony lemezek vágásához, ami kisebb pontátmérőt, nagyobb teljesítménysűrűséget és gyorsabb vágási sebességet eredményez.

5 Segédgázok

Az alacsony széndioxid-kibocsátású acél vágása gyakran oxigént használja a vágási folyamatot a vas oxigén égési reakció hőjének felhasználásával. Ráadásul a vágási sebesség gyors, a vágási minőség jó, és salakmentes vágás érhető el. A nyomás növekszik, a kinetikai energia növekszik, és a salak kisülési kapacitása növekszik; A vágási nyomást olyan tényezők alapján határozzák meg, mint az anyag, a lemezvastagság, a vágási sebesség és a vágási felület minősége.

6 fúvóka szerkezete

A lézervágás minőségét és hatékonyságát is befolyásolja a fúvóka szerkezete és formája, valamint a fénycsövek mérete. A különböző vágási követelmények különböző fúvókák használatát teszik szükségessé. A gyakran használt fúvóka formák közé tartozik a hengeres, kúpos, négyzet és egyéb formák. A lézeres vágás általában koaxiális (az optikai tengely koncentrikus légáramlású) fúvási módszert alkalmaz. Ha a légáramlás nem igazítható az optikai tengelyhez, nagy mennyiségű fröccsenés keletkezik a vágás során. A vágási folyamat stabilitásának biztosítása érdekében általában szükséges szabályozni a fúvóka vége felülete és a munkadarab felülete közötti távolságot, amely általában 0,5-2,0 mm, a sima vágás megkönnyítése érdekében.

A cikk tartalma az internetről származik, ha bármilyen kérdése van, kérjük, lépjen kapcsolatba velem, hogy törölje!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque