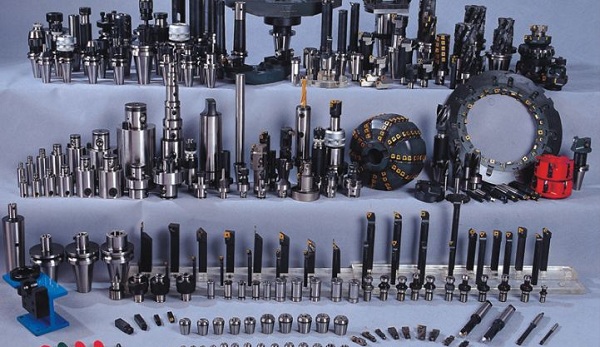

A szerszámkopás mindig is fejfájást jelentett a numerikus vezérlő megmunkáló gyártók számára. A szerszámkopás okainak és formáinak ismerős megértése segíthet nekünk meghosszabbítani a szerszámok élettartamát a numerikus vezérlő megmunkálás területén és jobban ellenőrizni a termékek minőségét. A Shenzhen EMAR Precision Technology Co., Ltd. a külső feldolgozáshoz szükséges nagy pontosságú numerikus vezérlő gépi szerszámokra összpontosít. A fejlesztés évei összefoglalták a szerszámkopás technikai tapasztalatainak halmazát. Ezután megosztjuk veled, hogy milyen közös szerszámkopás jelenik meg, valamint a kopás okai és annak elkerülésére tett intézkedések. Vessük egy pillantást e technikai ismeretekre.

A szerszámkopás mindig is fejfájást jelentett a numerikus vezérlő megmunkáló gyártók számára. A szerszámkopás okainak és formáinak ismerős megértése segíthet nekünk meghosszabbítani a szerszámok élettartamát a numerikus vezérlő megmunkálás területén és jobban ellenőrizni a termékek minőségét. A Shenzhen EMAR Precision Technology Co., Ltd. a külső feldolgozáshoz szükséges nagy pontosságú numerikus vezérlő gépi szerszámokra összpontosít. A fejlesztés évei összefoglalták a szerszámkopás technikai tapasztalatainak halmazát. Ezután megosztjuk veled, hogy milyen közös szerszámkopás jelenik meg, valamint a kopás okai és annak elkerülésére tett intézkedések. Vessük egy pillantást e technikai ismeretekre.

Először is, a szerszámkopás és a számszabályozás megnyilvánulása a feldolgozó gyártóknak ellenintézkedéseket kell tenniük a megosztásra

1. Félhold depresszió kopás

Ok: A forgácsok és a penge (szerszám) elülső oldala közötti érintkezés okozza a félhold mélyedés kopását, ami kémiai reakció.

Ok: A forgácsok és a penge (szerszám) elülső oldala közötti érintkezés okozza a félhold mélyedés kopását, ami kémiai reakció.

Ellenintézkedések: A vágási sebesség csökkentése és a megfelelő horony és kopásállóbb bevonattal ellátott betét (szerszám) kiválasztása meghosszabbítja a szerszám élettartamát.

2. Hátsó penge felületi kopás

A hátsó arckopás az egyik leggyakoribb kopástípus, és a penge (szerszám) hátsó arcán fordul elő.

A hátsó arckopás az egyik leggyakoribb kopástípus, és a penge (szerszám) hátsó arcán fordul elő.

Ok: A vágás során a munkadarab anyagának felületével való súrlódás a hátsó arc szerszámanyagveszteségéhez vezethet. A kopás általában kezdetben a szélvonalon jelenik meg, és fokozatosan fejlődik lefelé.

Válasz: A vágási sebesség csökkentése és a takarmány egyidejű növelése meghosszabbítja a szerszám élettartamát, miközben biztosítja a termelékenységet.

3. A bevonat lehúzódik

A bevonathéj általában a kötési tulajdonságokkal rendelkező anyagok feldolgozása során fordul elő.

A bevonathéj általában a kötési tulajdonságokkal rendelkező anyagok feldolgozása során fordul elő.

Ok: A ragasztóterhelés fokozatosan fejlődik, és a vágóél szakítófeszültségnek lesz kitéve.Ez a bevonat szétválasztását okozhatja, kitéve az alapul szolgáló réteget vagy aljzatot.

Ellenintézkedések: A vágási sebesség növelése és a vékonyabb bevonattal ellátott penge kiválasztása csökkenti a szerszám bevonathámozását.

4. Műanyag deformáció

Vágóél-összeomlás

Vágóél-összeomlás

A műanyag deformáció a vágóél alakjának állandó változására vonatkozik, ami a vágóél befelé (a vágóél elsüllyedt) vagy lefelé (a vágóél összeomlik) deformálódik.

Ennek az az oka, hogy a vágóél nagy vágási erőknél és magas hőmérsékleten feszültség alatt van, ami meghaladja a szerszámanyag hozamszilárdságát és hőmérsékletét.

Ellenintézkedések: A forró téma keménységű anyagok használata megoldhatja a műanyag deformáció problémáját. A bevonat javíthatja a penge (eszköz) műanyag deformációs ellenállását.

5. Összecsukjuk a pengét

A forgácsolt szél és a törött szél között az a különbség, hogy a penge egy forgácsolt szél után is használható.

A forgácsolt szél és a törött szél között az a különbség, hogy a penge egy forgácsolt szél után is használható.

Ok: A kopási körülmények számos kombinációja létezik, amelyek forgácsoláshoz vezethetnek. A leggyakoribbak azonban a hőmechanikus és a ragasztó.

Ellenintézkedések: Különböző megelőző intézkedéseket lehet hozni a forgácsolás minimalizálására, attól függően, hogy milyen kopási állapot okozta.

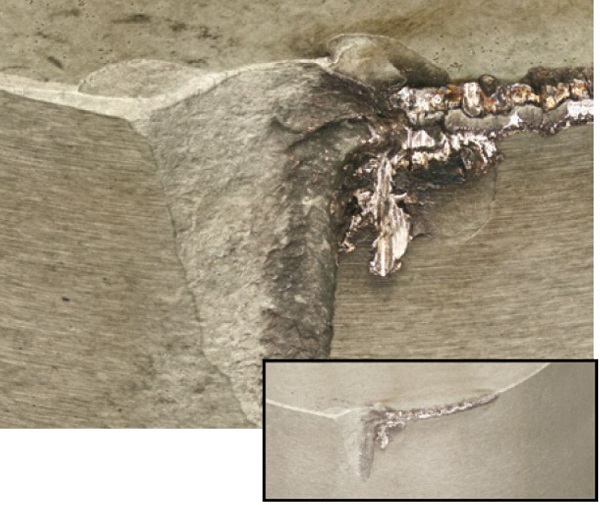

6. Repedések

A repedések olyan keskeny rések, amelyeken keresztül új határfelület jön létre. Egyes repedések a bevonatra korlátozódnak, míg mások az aljzatig nyúlnak lefelé. A fésűszerű repedések nagyjából merőlegesek a szélvonalra, és általában forró repedések.

A repedések olyan keskeny rések, amelyeken keresztül új határfelület jön létre. Egyes repedések a bevonatra korlátozódnak, míg mások az aljzatig nyúlnak lefelé. A fésűszerű repedések nagyjából merőlegesek a szélvonalra, és általában forró repedések.

Ok: A gyors hőmérsékleti ingadozások következtében fésűszerű repedések keletkeznek.

Ellenintézkedések: Ennek megakadályozása érdekében keményebb pengeanyag használható, és nagy mennyiségű hűtőfolyadékot kell használni, vagy egyáltalán nem szabad hűtőfolyadékot használni.

7. Törés

A törés azt jelenti, hogy a vágóél nagy része eltört, és a penge már nem használható.

A törés azt jelenti, hogy a vágóél nagy része eltört, és a penge már nem használható.

Ok: A vágóél több terhelést hordoz, mint amennyit képes kezelni. Ez annak tudható be, hogy túl gyorsan fejlődik a kopás, ami megnövekedett vágási erőt eredményez. A rossz vágási paraméterek vagy a stabilitási problémák korai töréshez is vezethetnek.

Ellenintézkedések: A megfelelő vágási paraméterek kiválasztásával és a szorítási stabilitás ellenőrzésével azonosítsa az ilyen kopás első jeleit, és megakadályozza annak kialakulását.

8. Barázda viselet

A horonykopást a vágás maximális mélységén túlzott lokalizált sérülés jellemzi, de ez másodlagos vágás szélein is előfordulhat.

A horonykopást a vágás maximális mélységén túlzott lokalizált sérülés jellemzi, de ez másodlagos vágás szélein is előfordulhat.

Oka: Attól függ, hogy a kémiai kopás dominál-e a horonykopásban, amely rendszeresebben alakul ki, mint a ragasztókopás vagy a hőkopás szabálytalan növekedése, amint azt az ábra mutatja. A ragasztókopás vagy a hőkopás esetén a munka keményedése és a burrképződése fontos tényezők, amelyek horonykopáshoz vezetnek.

Ellenintézkedések: A munkával edzett anyagoknál kisebb fő deklinációs szöget válasszunk, és változtassunk a vágás mélységén.

9. Deflációs daganat (atapadás)

A törmelék felhalmozódása (BUE) az anyag felhalmozódására vonatkozik a penge arcán.

A törmelék felhalmozódása (BUE) az anyag felhalmozódására vonatkozik a penge arcán.

Ok: A forgács felhalmozódási anyag a vágóél tetején képződhet, elválasztva a vágóélt az anyagtól. Ez növeli a vágóerőt, ami általános meghibásodást vagy chip felhalmozódást eredményez, ami gyakran lehámozza a bevonatot vagy akár az aljzat egy részét is.

Ellenintézkedések: A vágási sebesség növelése megakadályozhatja a chipfelhalmozódás kialakulását. Lágyabb, viszkózusabb anyagok megmunkálásakor élesebb vágóél használata a legjobb.

Másodszor, a szerszámkopás különböző mechanizmusai

Másodszor, a szerszámkopás különböző mechanizmusai

A numerikus vezérlés megmunkálásában a nagy sebességgel a szerszám vágólapján végig csúszó chip által keletkező hő és súrlódás nagyon kihívást jelentő feldolgozási környezetbe hozza a szerszámot. A szerszám kopásának mechanizmusai elsősorban a következők:

1. Mechanikai erő: A penge vágóélére gyakorolt mechanikus nyomás törést okoz.

2. Kémiai reakció: A cementált karbid és a munkadarab anyaga közötti kémiai reakció kopást okoz.

3. Hő: A penge vágó szélén a hőmérséklet változása repedéseket okoz, a hő pedig műanyag deformációt okoz.

4. Tapadás: A viszkózus anyagok esetében felhalmozódó rétegek / felhalmozódó daganatok képződnek.

5. Csiszolás: Öntöttvasban a SiC zárványok lekophatják a penge vágóélét.

A fenti megosztáson keresztül megismerjük a szerszámkopás kilenc formáját, és hogyan kell intézkedéseket tennünk a szerszámkopás kezelésére mint numerikus vezérlés feldolgozó gyártó. Ugyanakkor figyeljünk kell a mechanikai erőre, a kémiai reakcióra, a hőre, a tapadásra és a csiszolásra is a tényleges üzemeltetési folyamatban, hogy elkerüljük a komoly szerszámkopást, javítsuk a szerszám élettartamát és a vágási pontosságot.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque