Perché è così difficile scegliere un produttore per la lavorazione meccanica di precisione?

Le parti meccaniche di precisione sono il "cuore" dell'industria manifatturiera di apparecchiature di fascia alta. Dai piccoli dispositivi medici e componenti aerospaziali alle grandi parti centrali dei motori automobilistici, i loro requisiti di precisione sono spesso misurati in micron. La scelta del produttore sbagliato può portare a conseguenze minori come la rottamazione delle parti e l'impennata dei costi, o anche a problemi importanti come ritardi del progetto e incidenti di sicurezza. Tuttavia, ci sono numerosi produttori sul mercato con capacità diverse: come puoi identificare rapidamente un fornitore affidabile?

5 Capacità fondamentali di un produttore affidabile

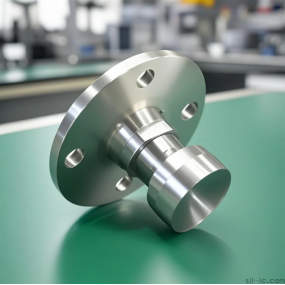

1. Attrezzatura tecnica e assicurazione di precisione

La lavorazione di precisione di fascia alta si basa su apparecchiature come centri di lavoro CNC a 5 assi, centri composti di tornitura di tipo svizzero e macchine per la lavorazione a scarica elettrica a filo (WEDM). Prestare attenzione se il produttore divulga marchi di apparecchiature (ad esempio, DMG MORI, Mazak) e rapporti di precisione (ad esempio, standard ISO 2768-MK).

Domande e risposte: quale livello di precisione può essere raggiunto? - Le parti di tipo aerospaziale di solito richiedono una tolleranza di 0,005 mm, mentre gli impianti medici possono anche richiedere 0,002 mm.

2. Competenza materiale e certificazioni di conformità

Le industrie differenti hanno specifiche materiali rigorose:

- Aerospaziale: leghe di titanio e leghe ad alta temperatura (ad esempio, Inconel 718) richiedono la certificazione NADCAP.

- Dispositivi medici: l'acciaio inossidabile 316L e le leghe di cromo cobalto richiedono la certificazione del sistema di gestione della qualità ISO 13485.

- Automotive: le leghe di alluminio e le parti di metallurgia delle polveri richiedono la certificazione IATF 16949.

⚠️ I produttori senza certificazioni potrebbero non riuscire a fornire rapporti sulla tracciabilità dei materiali, ponendo rischi estremamente elevati!

3. Capacità di prova e di controllo di qualità

La chiave è verificare se il produttore è dotato di macchine di misura a coordinate (CMM), profilometri ottici e rugosimetri. I proiettori 2D non possono più soddisfare le esigenze di misurazione di precisione.

Caso di studio: un fornitore automobilistico tedesco ha subito oltre 1 milione di yuan di perdite a causa di resi di prodotti in lotti, causati dall'incapacità di un produttore di rilevare una deviazione del profilo di 0,01 mm.

4. Equilibrio tra produzione su larga scala e flessibile ⚖️

- Produzione di grandi lotti: focus su linee di produzione automatizzate (con carico / scarico robotizzato) e capacità produttiva (capacità mensile superiore a 1 milione di pezzi).

- Produzione multi-varietà in piccoli lotti: valutare il sistema di cambio rapido degli stampi (SMED) e il sistema di programmazione della produzione ERP.

✅ I produttori eccellenti sono in grado di gestire contemporaneamente sia ordini all'ingrosso da 1.000 pezzi che prove di prototipi da 50 pezzi, con una deviazione dei tempi di consegna inferiore a 3 giorni.

5. Ottimizzazione dei costi e capacità di progettazione collaborativa

Produttori veramente professionali interverranno nella fase di progettazione:

- Raccomandare sostituzioni di materiale (ad esempio, utilizzando acciaio 4140 invece di 4340, che offre una resistenza simile ma riduce i costi del 20%).

- Ottimizzare le strutture dei pezzi per ridurre i tempi di lavorazione (ad esempio, evitando fori profondi e spigoli vivi).

Fornire report di analisi DFM (Design for Manufacturability).

Evita queste trappole! 3 tipi di produttori problematici

1. Apparecchiature obsolete ma false affermazioni di alta precisione

Utilizzando macchine utensili di seconda mano di 10 anni mentre si esagera la precisione (ad esempio, rivendicando 0,001 mm senza un rapporto di calibrazione laser) le fluttuazioni di lavorazione effettive raggiungono 0,02 mm.

2. Trappole a basso prezzo

La quotazione è inferiore del 30% rispetto al prezzo di mercato? Questo può indicare:

- Utilizzo di materiali non standard (ad esempio, sostituzione degli standard ASTM con standard nazionali).

- Omissione di trattamento termico / trattamento superficiale (ad esempio, riduzione dei costi saltando i processi di nitrurazione).

3. Gestione caotica

Mancanza di un sistema MES per monitorare i progressi della produzione ritardi imprevisti nelle consegne e difficoltà nel tracciare i problemi di qualità.

Dati esclusivi: il valore nascosto di un buon produttore

Secondo i test del settore, la scelta di un produttore di alto livello può ottenere:

- Riduzione del tasso di rottamazione del 70% (dal 5% all '1,5%).

- Un risparmio del 30% sui costi complessivi (attraverso l'ottimizzazione dei processi e la riduzione delle rilavorazioni).

- Un accorciamento del 50% dei cicli di R & S (evitando iterazioni di progettazione tramite collaborazione DFM).

Raccomandazione dell'autore: ispezione di fabbrica in loco + produzione di prova in piccoli lotti sono fondamentali!

Concentrarsi sullo stato di manutenzione delle attrezzature dell'officina, sulla standardizzazione dei processi di ispezione della qualità e sulle norme operative dei dipendenti (ad esempio, se seguono le SOP).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque