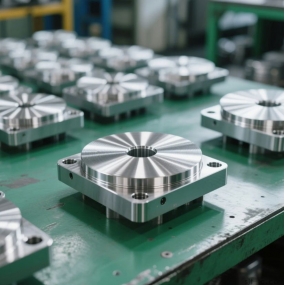

Ehi, quando si tratta di lavorazione CNC, perché nove fabbriche su dieci usano la lega di alluminio? All'inizio, pensavo anche che questo materiale fosse morbido e facile da maneggiare, ma una volta che è stato messo sulla macchina, sono emersi problemi come l'adesione dell'utensile, il bordo costruito e le dimensioni instabili... È stato davvero frustrante! Ma se alcuni amici vogliono risultati di lavorazione veloci e di alta qualità, cosa dovrebbero fare? Oggi devo condividere con tutti i consigli pratici che uso spesso per evitare queste insidie!

Per prima cosa, parliamo di cosa c'è di così speciale nella lega di alluminio. È leggero, ha una buona resistenza ed è resistente alla corrosione, quindi è ampiamente utilizzato nei dispositivi aerospaziali ed elettronici. Tuttavia, il problema dell '"adesione dell'utensile" durante la lavorazione è davvero fastidioso: poiché l'alluminio è morbido e ha un basso punto di fusione (circa 660 ℃), lo strumento tende a diventare appiccicoso quando la velocità di rotazione è lenta. Di seguito è riportato un confronto delle caratteristiche di lavorazione dei comuni modelli in lega di alluminio:

| Modello | Resistenza alla trazione (MPa) | Durezza (HB) | Difficoltà di lavorazione | Scenari applicabili |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Circa 310 | 60-150 | ⭐⭐ | Parti strutturali, alloggiamenti |

| 7075 | Circa 570 | 60-150 | ⭐⭐⭐⭐ | Aerospaziale, parti ad alto stress |

| 5052 | Circa 230 | 60-150 | ⭐ | Componenti con elevati requisiti di resistenza alla ruggine |

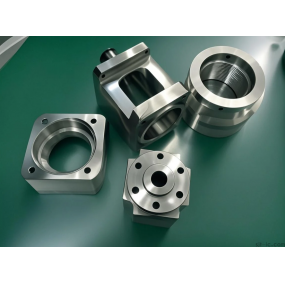

Come si può vedere dalla tabella, sebbene 7075 abbia un'elevata resistenza, anche la sua difficoltà di lavorazione è molto maggiore! L'ho imparato nel modo più duro: quando ho usato normali utensili in acciaio ad alta velocità per lavorare 7075, l'usura della punta dell'utensile era terribilmente veloce. Successivamente, sono passato a utensili in carburo cementato per stabilizzare il processo, ed era essenziale utilizzare alte velocità di rotazione (si consiglia 3000-10000r / min) combinate con il raffreddamento a cherosene; altrimenti, l'adesione dell'utensile si verificherebbe in pochi minuti.

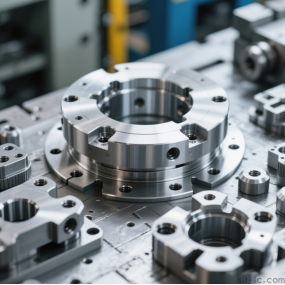

Quindi la domanda è: come scegliere gli strumenti e i parametri giusti? Penso che questi tre trucchi siano estremamente pratici:

1. Non lesinare sugli strumenti: utilizzare il carburo cementato come base; per le parti con requisiti di superficie elevati, sono necessari anche rivestimenti diamantati!

2. Non esitare ad aumentare la velocità di rotazione: l'alluminio non ha paura delle alte velocità: velocità più elevate possono ridurre i bordi costruiti.

3. Garantire un raffreddamento adeguato: sono necessarie quantità minime di lubrificazione (MQL) o fluidi da taglio dedicati alle leghe di alluminio; a volte il raffreddamento ad aria non è sufficiente!

A proposito, le parti a parete sottile sono ancora più problematiche: tendono a deformarsi quando la forza di taglio è troppo grande. Il mio approccio è quello di utilizzare piccole profondità di taglio con passaggi multipli, controllare la profondità di taglio assiale (a) tra 0,5 e 2 mm e utilizzare dispositivi per il supporto ausiliario. Inoltre, prestare attenzione al percorso dell'utensile durante la programmazione per evitare la concentrazione di calore in un'area!

Infine, condividiamo un po 'di esperienza: ho notato che molte fabbriche, per risparmiare sui costi, usano basse velocità di rotazione e grandi avanzamenti per forzare le leghe di alluminio... Di conseguenza, l'usura degli utensili è rapida, la qualità della superficie è scarsa e il tempo di rilavorazione è persino più lungo del tempo di lavorazione! Il vero modo per risparmiare denaro è abbinare il processo al materiale: ad esempio, gli utensili in acciaio ad alta velocità possono essere utilizzati per 6061, ma il carburo cementato è un must per 7075. Pertanto, scegliere il metodo giusto è molto più importante che risparmiare ciecamente denaro!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque