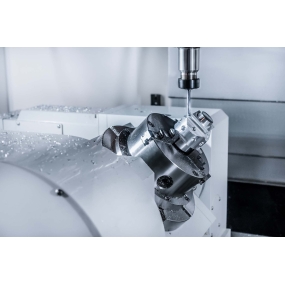

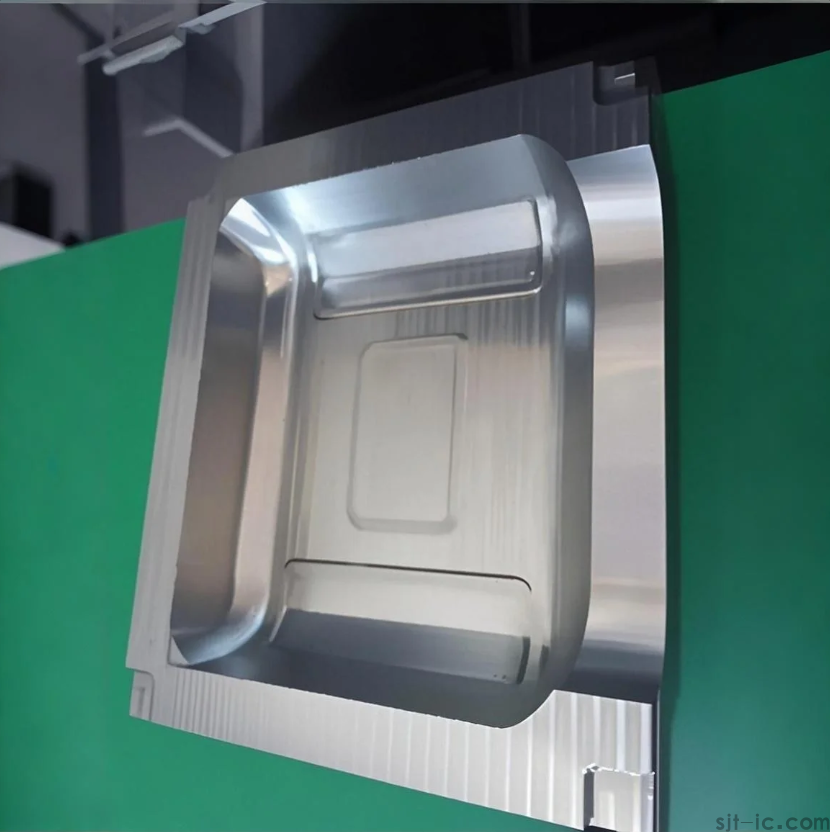

EMAR社は、プロのCNC加工サービスプロバイダーとして、優れた表面品質を持つ高精度の金型を提供することに特化しています。この記事では、CNC金型加工において鏡面仕上げを実現するための重要な技術について探求し、調達マネージャーやエンジニアにとって重要な懸念事項に対処します。

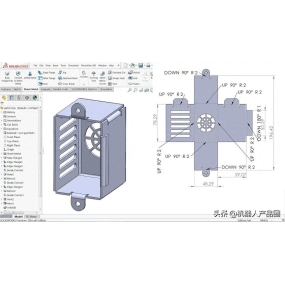

最適な表面仕上げのための材料選択滑らかな金型表面の基礎は、適切な材料選択から始まります。アルミニウム金型(例: 60 6 1、70 7 5)の場合、研磨されたフルートを備えたマイクログレインカーバイドツールを使用することをお勧めします。硬化鋼(H 13、P 20)を加工する場合、ダイヤモンドコーティングされたエンドミルと極低温冷却を組み合わせることで、優れた結果が得られます。EMARのエンジニアは、常に加工前に材料分析を行い、最適なアプローチを決定します。

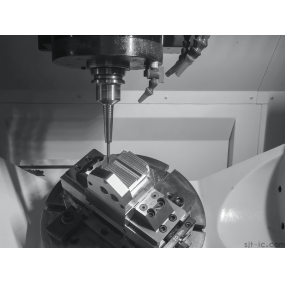

2. Precision Toolpath StrategiesOur CNC加工過程は、次のような高度なツールパス戦略を実行します。

工具径の5%のステップオーバーによる輪郭平行仕上げ硬質材料のトロコイドフライス一貫したチップ負荷を維持するための適応クリアリング3.切削パラメータの最適化スピンドル速度(アルミニウムの場合は15,000-3 0,000 RPM)、送り速度(.0 5-.15 mm/歯)、および切削深さ(仕上げの場合は.2 mm)の完璧なバランスが重要です。EMARのCNC技術者は、高度なモニタリングシステムを使用してこれらのパラメータをリアルタイムで調整します。

4.後処理技術超滑らかな表面(Ra<.2>

マイクロアブレッシブフローmachiningElectrolyticポリッシングレーザー表面テクスチャリング(指定された場合)EMARでは、これらの技術的アプローチを、表面粗さ検証のための白色光干渉計を含む厳格な品質管理措置と組み合わせています。ISO 9001認証を取得した当社のCNC加工施設は、自動車、医療、および家電産業の金型アプリケーションに一貫した結果を保証します。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque