工具と工具の選択は数値制御加工技術において重要な内容の一つであり、それは工作機械の加工効率に影響するだけでなく、加工品質にも直接影響する。従来の加工方法に比べて、NC加工は工具や工具に対する要求が高い。精度が高く、剛性があり、耐久性が高いだけでなく、寸法が安定し、取り付け調整が容易であることが要求されています。

NC加工工具材料1、高速鋼

高速鋼はまた前線鋼、白鋼とも呼ばれる。タングステン(W)、モリブデン(Mo)、クロム(Cr)、バナジウム(V)、コバルト(Co)などの元素を含む合金鋼で、タングステン、モリブデンの2つのシリーズに分けられ、伝統的な工具材料である。その常温硬度は62〜65 HRCであり、熱硬性は500℃〜600℃に高めることができる。焼入れ後の変形は小さく、刃磨しやすく、鍛造と切削ができる。ドリル、フライスを製造するだけでなく、歯車工具、成形フライスなどの複雑な工具を製造するためにも使用できます。しかし、許容切削速度が低い(50 m/min)ため、NC工作機械の低速加工に使用されることが多い。一般高速鋼はW 18 Cr 4 Vに代表される。

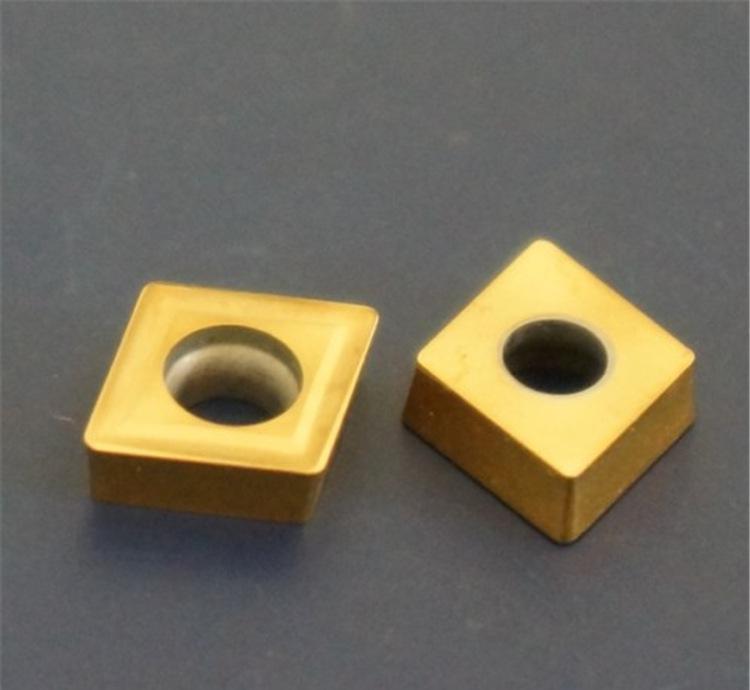

2、硬質合金

硬質合金は硬度と融点が高い炭化物(WC、TiC、TaC、NbCなど)、Co、Mo、Niを結合剤として用いた粉末冶金製品である。その常温硬度は74〜82 HRCに達し、800℃〜1000℃の高温に耐えることができる。生産コストが低く、中速(150 m/min)、大送り切削において優れた切削性能を発揮できるため、NC加工において最も広く使用されている工具材料となっている。しかし、その衝撃靭性と曲げ強度は高速鋼よりもはるかに低いため、全体的な工具にすることは少ない。実際の使用においては、硬質合金チップを溶接または機械的クランプで工具本体に固定するのが一般的である。一般的に使用される硬質合金には、タングステンコバルト(YG)合金(YG 8、YG 6、YG 3)、タングステンチタン(YT)合金(YT 5、YT 15、YT 30)、タングステンチタンタンタル(ニオブ)(YW)(YW 1、YW 2)合金の3種類がある。

3、コーティング硬質合金

コーティング硬質合金工具は、靭性に優れた硬質合金工具の上に耐摩耗性に優れたTiN、TiCN、TiAlN、Al 2 O 3などを1層または複数層コーティングし、コーティングの厚さは2µm〜18µmである。コーティングは通常、工具基体とワーク材料よりはるかに低い熱伝導率を持ち、工具基体の熱作用を弱め、一方、切削過程の摩擦と接着作用を効果的に改善し、切削熱の生成を低減することができる。TiNは低摩擦特性を有し、コーティング組織の損失を低減することができる。TiCNは後刃面の摩耗を低減することができる。TiCNコーティングは硬度が高い。Al 2 O 3コーティングは優れた断熱効果を有する。コーティングされた硬質合金工具は、硬質合金工具に比べて、強度、硬度、耐摩耗性の面で大きく向上している。硬度45〜55 HRCのワークの切削に対して、低コストのコーティング硬質合金は高速切削を実現することができる。近年、一部のメーカーはコーティング材料と比率を改善する方法に頼っており、コーティング工具の性質も大幅に向上している。

4、セラミック材料

陶磁器はここ20年来の発展速度が速く、広く応用されている工具材料の一つである。近い将来、セラミックスは高速鋼、硬質合金に続いて切削加工の第3の革命を引き起こす可能性がある。

セラミック工具は高硬度(91〜95 HRA)、高強度(曲げ強度750 MPa〜1000 MPa)、耐摩耗性が良く、化学安定性が良く、良好な耐接着性能、摩擦係数が低く、価格が安いなどの利点がある。それだけでなく、セラミック工具は高温硬度が高く、1200℃で硬度は80 HRAに達する。正常な使用時、セラミック工具の寿命は極めて長く、切削速度は硬質合金工具より2〜5倍向上でき、特に高硬度材料の加工、仕上げ加工及び高速加工に適し、加工硬度が60 HRCに達した各種硬化鋼と硬化鋳鉄などを加工する。アルミナ系セラミックス、窒化ケイ素系セラミックス、金属セラミックスなどがよく使われている。アルミナ系セラミックス工具は硬質合金よりも高い熱硬性を有し、高速切削状態では切削刃は一般的に塑性変形を生じないが、強度と靭性は低い。窒化ケイ素系セラミックスは熱硬性が高いほか、良好な靭性を有しており、酸化ケイ素系セラミックスと比べて、その欠点は鋼を加工する際に高温拡散が発生しやすく、刃物の摩耗を激化させることであり、窒化ケイ素系セラミックス工具は主に断続旋削灰鋳鉄及びミリング灰鋳鉄に応用される。金属セラミックスは炭化物を基体材料とし、硬質合金に似た工具材料であるが、親和性が低く、良好な摩擦性と良好な耐摩耗性を有し、通常の硬質合金よりも高い切削温度に耐えることができるが、硬質合金の耐衝撃性、重加工時の靭性と低速大送給時の強度に欠ける。近年、大量の研究、改良、新しい製造技術の採用を通じて、セラミックス材料の耐曲げ強度と靭性はいずれも大きく向上し、例えば、日本三菱金属会社が開発した新型金属セラミックスNX 2525スウェーデンのサントウィック社が開発した金属セラミックスブレードの新製品CTシリーズとコーティング金属セラミックスブレードシリーズは、耐曲げ強度と耐摩耗性が通常の金属セラミックスよりはるかに高く、セラミックス材料の応用範囲を大幅に広げた。

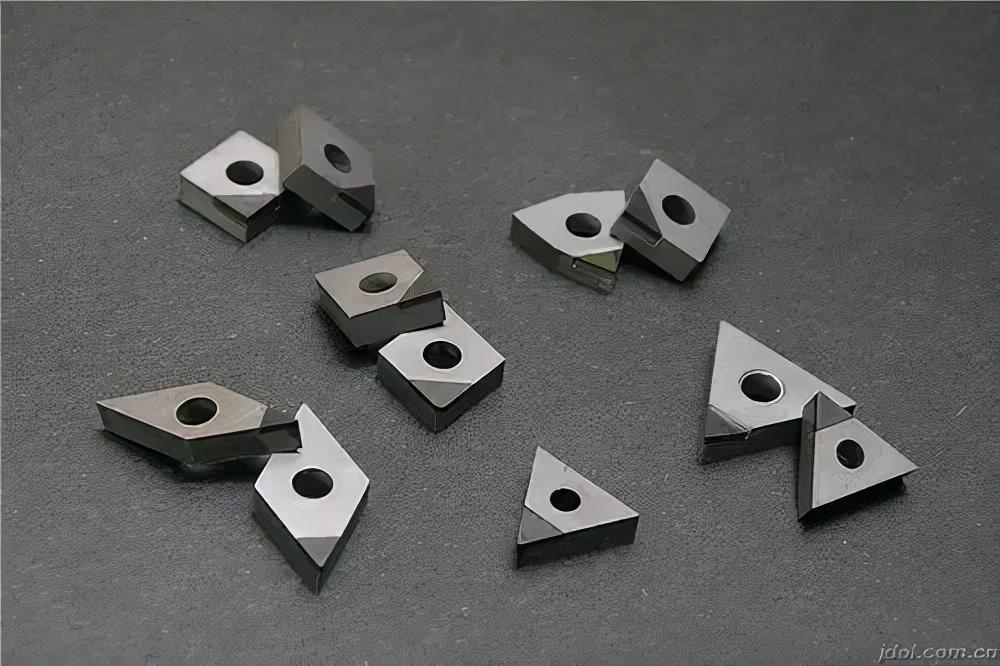

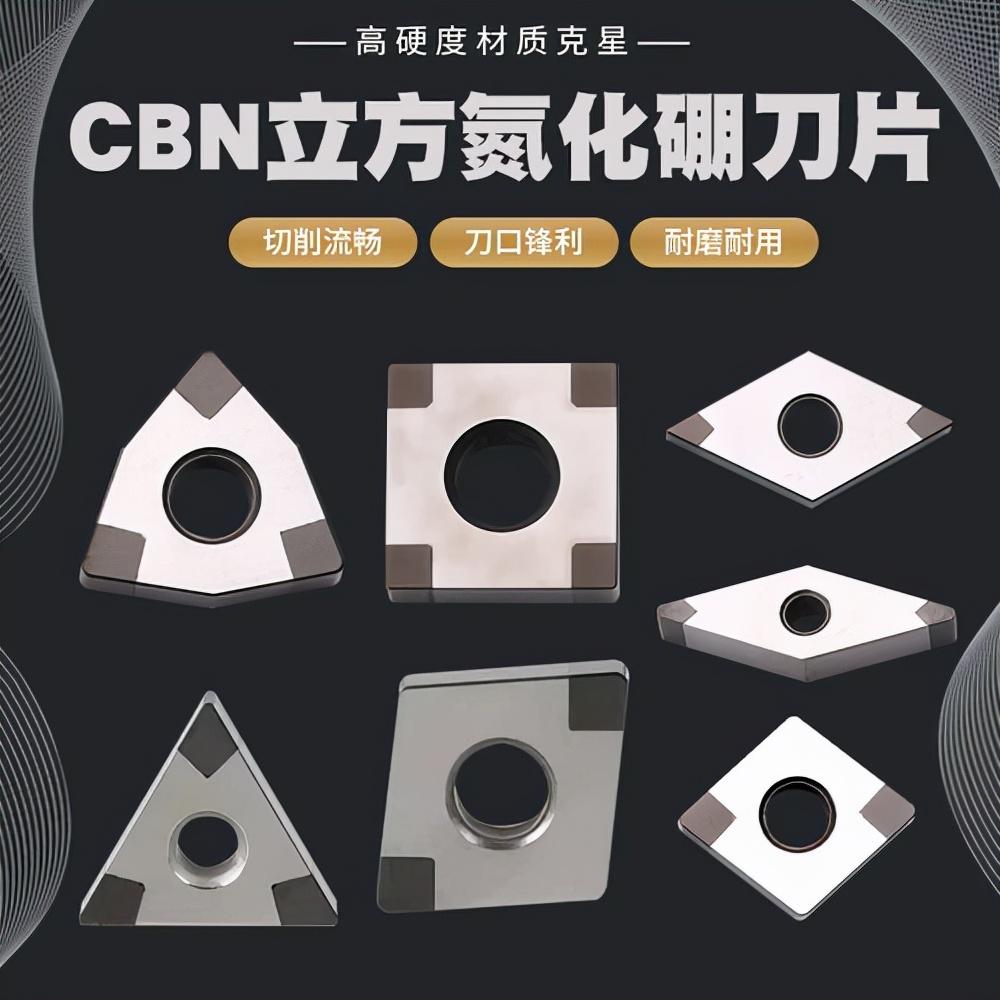

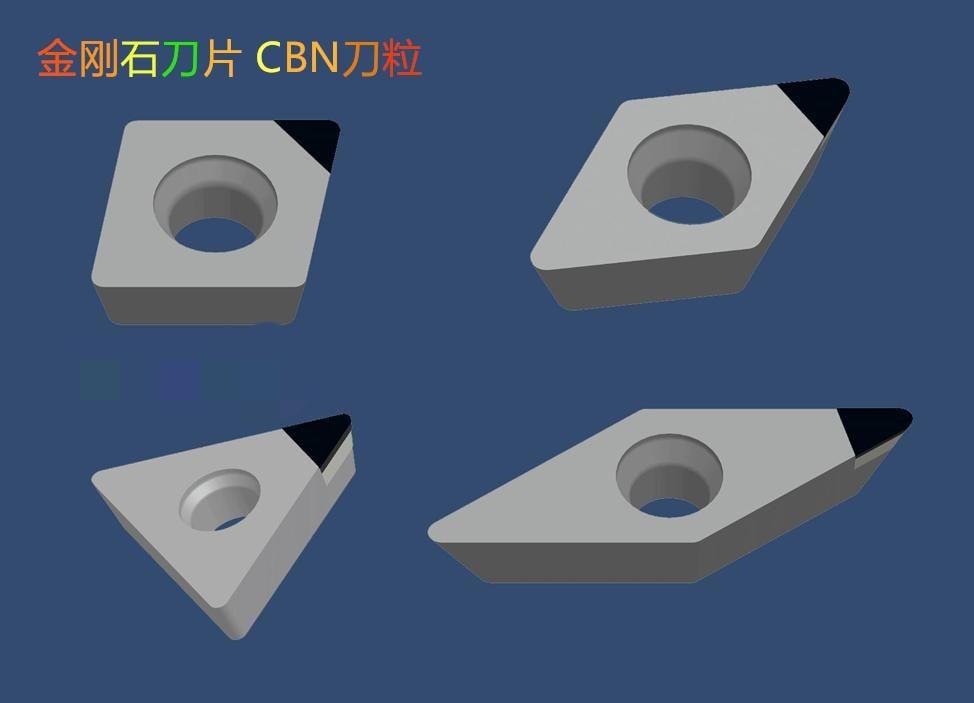

5、立方晶窒化ホウ素(CBN)

CBNは人工合成された高硬度材料であり、その硬度は7300~9000 HVに達することができ、その硬度と耐摩耗性はダイヤモンドに次いで優れた高温硬度があり、セラミック工具に比べて耐熱性と化学安定性はやや劣るが、衝撃靭性と耐破砕性能は比較的に良い。

これは急冷硬鋼(50 HRC以上)、パーライト灰鋳鉄、冷硬鋳鉄、高温合金などの切削加工に広く適用されている。硬質合金工具に比べて、その切削速度は1桁向上することができる。CBN含有量の高いPCBN(ポリ結晶立方窒化ホウ素)工具は硬度が高く、耐摩耗性がよく、耐圧強度が高く、衝撃靭性がよく、その欠点は熱安定性が悪く、化学不活性性が低く、耐熱合金、鋳鉄、鉄系焼結金属の切削加工に適している。複合PCBN工具の中でCBN粒子の含有量は比較的に低く、陶磁器を用いて接着剤を作り、その硬度は比較的に低いが、CBN含有量の高いPCBNの熱安定性が悪く、化学不活性が低い特徴を補い、硬鋼の切削加工に適している。切削灰鋳鉄と急冷鋼の応用分野では、セラミック工具とCBN工具を同時に選択することができる。焼入れ硬鋼を乾式切削加工する場合、Al 2 O 3セラミックスを選択するコストはPCBN材料より低い。セラミックス工具は良好な熱化学安定性を持っているが、PCBN工具の靭性と硬度には及ばないからである。60 HRC未満の切削硬度と小送り量の場合のワークピースの場合、セラミックカッターは好ましい選択である。PCBNカッターは60 HRCを超えるワーク硬度の場合に適しており、特に自動加工や高精度加工の場合に重要である。

6、ポリ結晶ダイヤモンド(PCD)

PCDは最も硬い工具材料として、硬度は10000 HVに達することができて、最も良い耐摩耗性を持って、それは高速度(1000 m/min)と高精度で柔らかい非鉄金属材料を加工することができて、しかしそれは衝撃に対して敏感で、割れやすくて、しかも黒色金属の中で鉄の親和力に対して強くて、化学反応を引き起こしやすくて、一般的な情況の下で非鉄部品、例えば非鉄金属とその合金、ガラス繊維、エンジニアリングセラミックスと硬質合金などの極めて硬い材料を加工することに用いることしかできません。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque