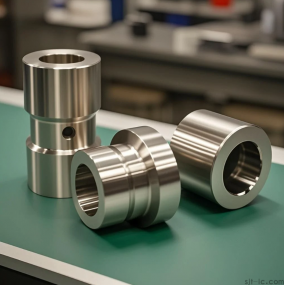

精密鋳造金型はハイエンド製造の要ですが、従来のプロセスは一般的に3つの主要な問題点に直面しています:不十分な精度、長い納期、および高コスト。デジタル制御により、CNC加工技術は、複雑な構造、厳しい公差(0.0 1 mm)、および表面仕上げのための精密鋳造金型の厳しい要件を完全に満たします。

I.なぜ精密鋳造はCNC技術に頼らなければならないのですか?

1.精密保証: CNC機械は従来の手動型修理によって引き起こされる次元の偏差を避けるミクロンレベルの機械化を達成できます。

2.複雑な構造物の加工: 5軸CNCなどの多軸リンクにより、深い空洞や傾斜穴などの特殊な形状の構造物の加工が可能となり、パーティングラインの問題を減らすことができます。

3.材料の適応性:ステンレス鋼、チタニウムの合金およびアルミ合金のような共通の鋳造材料のために適した;切断の効率はプログラミングによって変数を調節することによって最大限に活用することができます。

業界の洞察:ハイエンドの医療機器や航空宇宙の分野では、精密鋳造金型の90%が従来のプロセスに代わってCNC加工を採用しています。

⚙️ II.精密金型用CNC加工の全プロセス分析

1.3 Dモデリングとプログラミング

-UGやPro/Eなどのソフトウェアを使用して3 Dモデルを生成し、Gコードを書いてツールパスを制御します。

-キーポイント:工具経路計画は、過剰な切削を避け、仕上げ代(通常0.5 mm0.2-0)を確保する必要があります。

2.粗い加工と仕上げ

-粗い加工には大径の工具を使用して迅速な材料除去を行います。仕上げには高速フライスカッターを使用して表面仕上げをRa 0.8μmに達成します。

-技術的な詳細:仕上げ時には、材料の熱変形を防ぐために切断温度を制御する必要があります。

3.品質検査と後処理

-座標測定機(CMM)は、キャビティ公差とドラフト角度の検証に焦点を当てた全次元検査を実施します。

-表面処理:電気放電加工(EDM)などのプロセスは、テクスチャを洗練したりバリを取り除くために使用されます。

III.産業の応用シナリオと需要のブレークスルー

|業界|コア要件|CNCソリューション|

|-------------------|-----------------------------------|----------------------------------------|

|医療機器|無菌表面、欠陥ゼロ|鏡面研磨+5軸穴加工|

|自動車部品|高温耐性、高強度|超硬工具による高速切削|

|航空宇宙|軽量化と構造統合|チタン合金の多軸リンク加工|

ケースシェアリング:新エネルギー車のギアモールドが5軸CNC加工を採用した後、サービス寿命は50,000サイクルから150,000サイクルに増加し、コストは30%削減されました。

IV. CNC加工の効率とコストを最適化する方法は?

-ツール管理:カーバイドコーティングされたツールを使用して、サービスライフを20%以上延長します。

-プログラミング戦略: CAMソフトウェアを使用して切削過程をシミュレートし、アイドルツールパスを減らし、効率を15%〜30%向上させます。

-装置の選択:小規模から中規模のバッチ生産には、縦型マシニングセンター(VMC)が推奨されます。大規模なバッチ生産には、横型マシニングセンター(HMC)が推奨されます。

V.将来の動向:インテリジェンスとアディティブマニュファクチャリングの統合

CNC技術はスマートファクトリーに向けて進化しています。

リアルタイムモニタリングシステムは、センサーを介してツールの摩耗を予測し、パラメータを自動的に調整します。

-金属3 Dプリント+CNC仕上げの複合過程により、複雑な冷却チャネルの統合製造が可能になります。

独占的な見解:次の5年間で、AIベースの適応加工が従来のCNCプログラミングモードの50%を置き換え、「ゼロ調整生産」を実現します。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque