①G 32加工端面ねじの紹介:

概説:端面ねじの多くは矩形ねじを主とし、旋盤の自己中心チャック(ディスクワイヤ)はこの構造を使用している。このようなねじ山には具体的な符号表記はありませんが、一般的には文字注釈です。

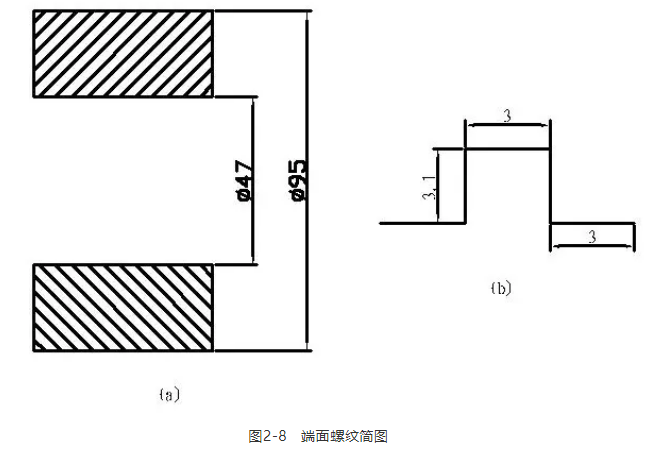

図2−8は端面ねじ山の略図である

図(a)は端面ねじ山の全体構造の略図であり、図(b)は端面ねじ山の部分拡大図であり、ねじ山の深さが5 mm未満の場合、0.1 mm加える必要があることを規定している。

端面ねじのねじ方向の判断:

主軸が正転している場合、外から中車に向かうには、右回り(時計回り)に属し、逆は左回りねじ(反時計回り)に属する。

命令形式:G 32 X_F_(Xは切削の終点座標、Fはねじのリード)

プログラムステートメント(車端面ねじセグメントのみ)

G99 M3 S500 T0202;(スリットカッターB=3 mm)

G0 X100. M8;

Z-0.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-0.7;

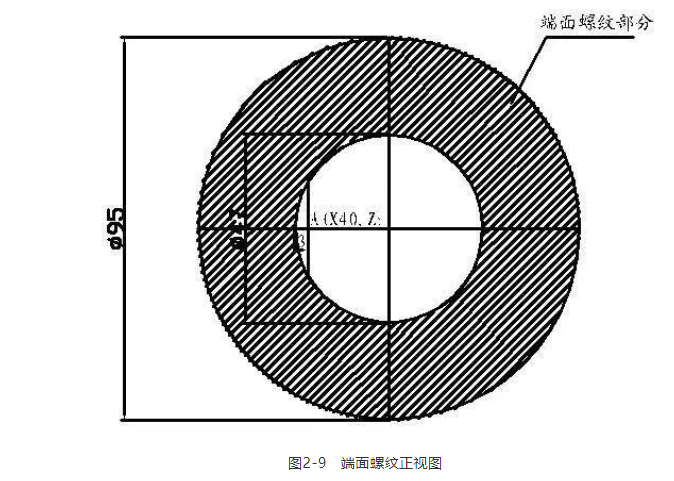

G 32 X 40.(刃渡り幅図2-9を考慮)F 3.0、

G0 Z3.;

X100.;

Z-1.0;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-1.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-2.0;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-2.5;

G32 X40. F3.0;

G0 Z3.;

X100.;

Z-3.1;

G32 X40. F3.0;

G0 Z90.;

M5;

M30;

注意:この数回の位置決めは一致しなければならない。

②変ピッチねじ加工の紹介

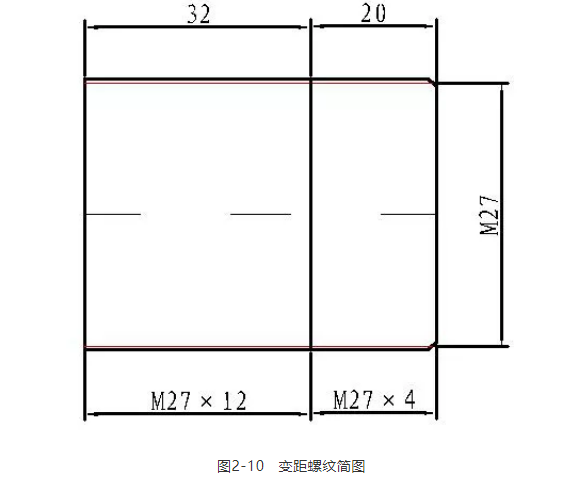

広州デジタル制御(GSK)など一部の国内デジタル制御システムは、変距ねじを加工する際にG 32指令を使用する。図2-10に示すように:

図2-10変ピッチねじ山の略図

数値計算:

M 274の歯の高さ(直径値)=1.34=5.2 mm、

M 2712の歯の高さ(直径値)=1.312=15.6 mm、

歯の高さは最小歯の高さを根拠とする:

だから小径=27-5.2=21.8 mm。

車間距離ねじ山の場合、主軸回転速度は最大ねじ山のピッチ(P=12)で決定される。

プログラムステートメント(車ねじセグメントのみ)

G99 M3 S200 T0202;

G0 X30.;

Z3.;

X26.;

G32 Z-20 F4.0;

G32 Z-56 F12.;

G0 X30.;

Z3.;

X25.6;

G32 Z-20. F4.0;

G32 Z-56. F12.;

…;

G32 X30.;

Z3.;

X21.8;

G32 Z-20. F4.;

G32 Z-56. F12.;

G0 X30.;

Z90.;

M5;

M30;

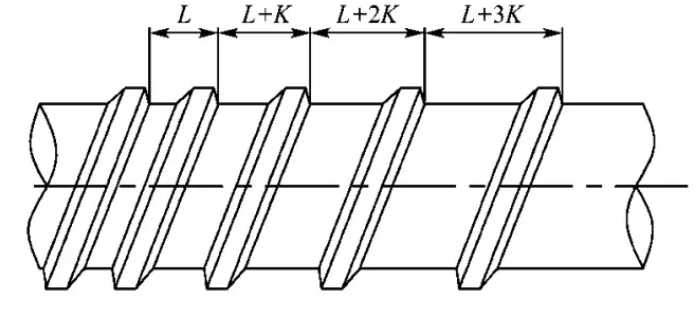

変ピッチねじとは、ねじ切り込みを開始して基準ピッチ値Fを指定し、1ピッチごとにピッチ差K(付加値または減損)を生成する

FANUC(シナ科)などいくつかの輸入デジタル制御システムには、変距ねじを加工する特定の命令G 34がある。

命令フォーマット:G 34 X_Z_F_K_、

ここで、X、Zはねじ山の終点位置、Fは長軸方向の始点でのリード、Kは主軸の回転リード毎の増加量と減少量、K値の指令範囲:0.0001-500.0000 mm、下図に示すように。

例えば、始点リード5 mm、リード増分1 mm、ねじ長50 mm、プログラム:G 34 Z-50F5. K1。

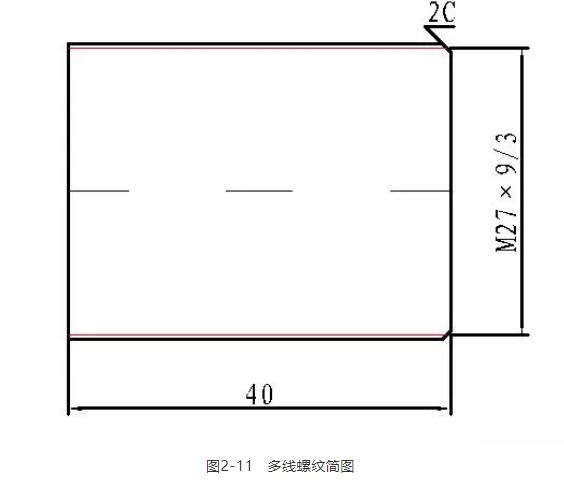

③マルチラインネジの加工

マルチラインねじは一般的に伝動に用いられ、すべてストレートねじ、デジタル制御加工マルチラインねじであり、G 92を使用してサブルーチンを呼び出す方法を使用することができ、輸入工作機械はG 32指令加工マルチラインねじをサポートし、G 76指令もマルチラインねじを加工することができる(後述)。

G 92呼び出しサブルーチン加工マルチラインねじ加工を図2-11に示す。

図中の寸法の意味:M 279/3

ここで、M 27は公称直径、9はねじリード、3はねじピッチである。

リード=ピッチ線数なので:これは三線ねじです。

数値計算:

大径=27-0.133=26.61 mm、

小径=27-1.33=23.1 mm、

プログラムステートメント(車ねじセグメントのみ)

サブルーチン(O 0046)

G92 X26. Z-40. F9.;

X25.7;

X25.4;

X25.2;

X25.0;

…;

X23.1;

M99;

マスタプログラム

G99 M3 S700 T0202;

G0 X30. M8;

Z3.;

M98 P0046;

G0 X30.;

Z6.;

M98 P0046;

G0 X30.;

Z9.;

M98 P0046;

G0 Z90.;

M5;

M30;

Z 3.Z 6.Z 9.位置決めごとにピッチを1つ増やす(P=3)

G 32加工変ピッチねじをサポートするシステムもあります

命令フォーマット:G 32 X_Z_F_Q_、

ここで、X、Zはねじの終点位置、Fはねじリード、Qはねじの開始角である。増分は0.001で、小数点を指定することはできません。二重ねじ山を加工する、対応する変位が180であれば、Q 180000を指定する.

開始角Qはモード値ではなく、毎回指定しなければならない。そうでなければ、システムは0と考えている。

多線ねじ加工はG 32、G 34、G 92、G 76指令に有効である。

④台形ねじの加工

NC旋盤では、G 76ねじ切削サイクル指令を用いて、斜進法、千鳥切削などの方法を用いて台形ねじを加工することができるが、一定の技術的難易度がある。そこで、長期的な実践経験に基づいて、一連の経験式によるプログラミングデータの精密計算を模索した上で、ねじ切削指令G 32と呼び出しサブルーチンを使用し、サブルーチンに加工方法を巧みに設定して台形ねじを加工し、安全かつ確実に合格した台形ねじを加工することができる。

プログラミングと加工技術の分析:

(1)刃研削時に、バイトの刃先角と歯型角が一致することを保証することに注意し、刃先幅は溝底幅より小さくなければならない。

(2)できるだけ旋削過程の歯槽隙間を十分に大きくして、バイトの片刃切削、屑の排出が順調であることを保証する。例えば、ピッチ5 mmの台形ねじ溝の底幅は1.7 mm、刃研削刃先は1.2-1.4 mmが適当である。刃先が大会を過ぎると刃先と歯側の隙間が小さすぎて、屑が排出されにくく、刃を刺しやすい、刃先が小さすぎると刃先の剛性が悪くなり、振動を起こしやすく加工表面の粗さが悪くなり、精度の制御が困難になる。

(3)車のねじ山の前でのバイトの位置決めに注意し、刃先から歯頂までの距離は歯高hより大きく、歯高hより小さいとねじ山加工後の段階で刃先とねじ山頂との間に摩擦が生じ、廃品が発生する。

(4)サブルーチンを作成して呼び出し、1重のサブルーチンを採用してもよく、多重サブルーチンを呼び出すこともできる。

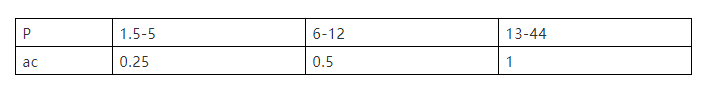

1.プログラミングデータの計算

(1)ブランクの位置決め点X値=公称直径+(0.5 P+ac)2+1、式中Pはピッチ、acは歯頂隙間、0.5 P+acは歯形高である。ピッチの大きさに応じて歯先隙間を選択する値は次の表を参照してください。

(2)第1カッター下刃点X値、X=公称直径−上下偏差平均値−0.2

(3)小径=公称直径-(0.5 P+ac)2

(4)加工加数=(第1カッター下刃点X値-小径)/X方向送り量(直径値)+1

(5)U=ブランク位置決め点X値−第1カッター下刃点X値。

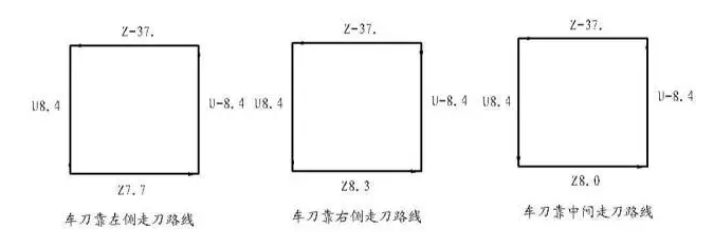

2.パス:台形ねじの加工は一般的に左右切削法を採用し、ねじピッチが小さいものは粗車、半精車、精車に分けることができ、ピッチが大きいものは、粗車、半粗車、半精車、精車に分けることができる。左右切削法を採用して、1回のサブルーチンを呼び出す時、バイトは1つの切削深さに入って左側のバイトの後で右に1つの間隙を移動してもう1つのバイトを加えて、更に1回のサブルーチンを呼び出す時、バイトはまた1つの切削深さに入って左側のバイトの後で右に1つの間隙を移動してもう1つのバイトを加えて、このように完成まで。

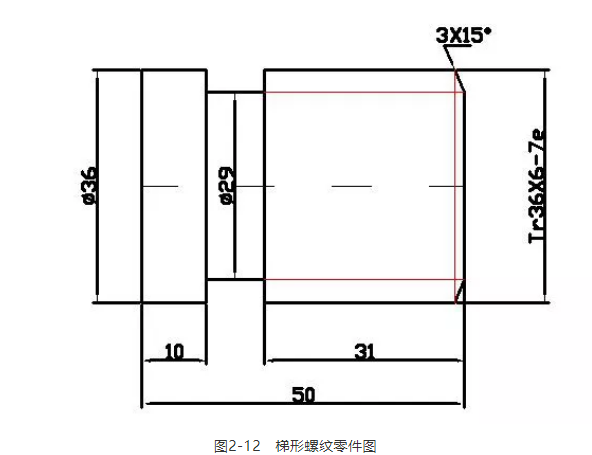

[台形ねじ加工例]下図のように台形ねじ加工品である。

3.加工台形ねじ山データ計算

(1)ブランク位置決め点X値

X=公称直径+(0.5 P+ac)2+1=36+(0.56+0.5)2+1=44

(2)表を調べて公称直径の上下偏差値を確定する:上偏差は0で、下偏差は-0.375で、その平均値は-0.2で、第1刀の下刃点X値=36-0.2-0.2=35.6である。

(3)小径=公称直径-(0.5 P+ac)2=36-(0.56+0.5)2=29。

(4)加工加数=(第一カッター下刃点X値-小径)/X方向送り量(直径値)+1=(35.9-29)/0.1+1=67.

(5)U=ブランク位置決め点X値-第1カッター下刃点X値=44-35.6=8.4.

4.台形ねじ山の寸法を計算し、表を調べてその公差を確定する

大径D=36

中経d中=d-0.5 p=36-3=33表はその公差を確定したので、d=33

歯高h=0.5 p+ac=3.5

小径d=d中-2 h=29

歯頂幅f=0.336 p=2.196

歯底幅w=0.366 p 0.536 a=2.196-0.268=1.928

経験上、台形ねじ山の刃先幅f=1.5 mmを使用するのが合理的である。

3.1 mmの測定棒で中経を測定すると、その測定寸法M=d中+4.864 d-1.866 p=36.88、中経公差帯からその公差(0-0.355)を決定するとM=36.525-36.88.

5.数値制御プログラムの作成

G99 M3 S300 T0101;

G0 X44. Z8.;(44はブランク位置決め点X値)

M8;

M98 P470002;(47は荒削りバイト数)

M98 P200003;(20は仕上げ刃数)

M9;

G0 X100. Z100.;

M30.

粗加工サブルーチンの作成

O0002

G0 U-8.4;(8.4はU値)

G32 Z-37. F6.;

G0 U8.4;

Z7.7;

U-8.4;

G32 Z-37. F6.;

G0 U8.4;

Z8.3;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.3;

Z8.;

M99;

仕上げプロセスの作成

O0003;

G0 U-8.4;

G32 Z-37. F6.;

G0 U8.4;

Z7.9;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.4;

Z8.1;

U-8.4;

G32 U0. Z-37. F6.;

G0 U8.3;

Z8.;

M99;

上記ワークは、G 92を用いてサブルーチンを作成してもよい。

マスタプログラム

…

G00 X44. Z6.;(スクリュカッタの高速到達直径Φ44 mm端面外3 mm)

M98 P60002;(粗車呼出O 0002サブルーチン6回)

M98 P80003;(半粗車呼出O 0003サブルーチン8回)

M98 P80004;(半精車呼出メインプログラムO 0004サブルーチン8回)

M98 P80005;(精車呼出O 0005サブルーチン8回)

G0 X100. Z100.;(スクリューカッタがプログラム開始点に高速に戻る)

…

O 0002(粗車サブルーチン)

G00 U-0.5;(粗車送り毎深さ)

M98 P0006;(呼び出し基本サブルーチンO 0006)

M99;(サブルーチン終了メインルーチンに戻る)

O0003;(半粗車サブルーチン)

G00 U-0.3;(半粗車の毎回送り深さ)

M98 P0006;(呼び出し基本サブルーチンO 0006)

M99;(サブルーチン終了メインルーチンに戻る)

O0004;(半精車サブルーチン)

G0 U-0.15;(半精車毎回送り深さ)

M98 P0006;(呼び出し基本サブルーチンO 0006)

M99;(サブルーチン終了メインルーチンに戻る)

O 0005(精車サブルーチン)

G0 U-0.05;(精車毎回送り深さ)

M98 P0006;(呼び出し基本サブルーチンO 0006)

M99;(サブルーチン終了メインルーチンに戻る)

O 0006(基本サブルーチン)

G92 U-8. Z-37. F6.;(旋削ネジの左歯側面)

G00 W0.43;(ねじ切りは0.43 mm速く移動して右歯側面に達する)

G92 U-8. Z-37. F6.;(旋削ネジの右側歯側面)

G0 W-0.43;(移動-0.43 mm戻りねじ左側歯側面軸方向位置)

M99;(サブルーチン終了メインルーチンに戻る)

気をつけてから行ってもいいですか。UGプログラミングビデオは毎日更新されますよ。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque