精密部品加工のコストは重要な問題であり、企業にとって重要な意義がある。加工コストを下げることは競争力を高めるだけでなく、企業の利益を高めることもできる。次に、精密部品の加工コストを下げる方法をいくつか提案します。

設計最適化:部品設計段階では、設計の最適化を重視し、不要な複雑さと加工の難しさを減らす。できるだけ標準部品、常用規格、一般材料を採用し、特殊な加工技術と特殊材料の使用を避け、コストを削減する。

材料選択:加工が必要な部品に対して、適切な材料を選択することもコスト削減の鍵です。コストの比較的低い材料を選択し、部品の機能要件を満たすことで、コストを効果的に削減することができます。同時に、大量に生産された部品については、より良い価格優位性を得るために材料を大量に購入することを考慮することができます。

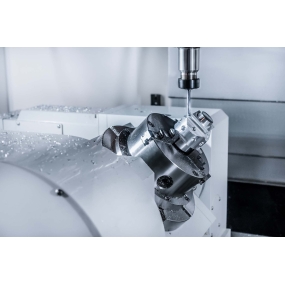

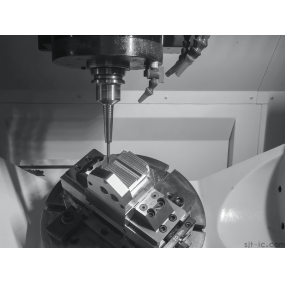

プロセス改善:加工プロセスを最適化し、生産効率を高めることは、コストを下げる重要な手段でもある。先進的な加工設備とプロセスを採用することにより、加工時間と工程を減らし、エネルギー消費と生産コストを削減する。同時に、加工順序の最適化、工具交換回数の減少、工具パラメータの最適化などの方式を通じて、生産効率を高め、コストを下げる。

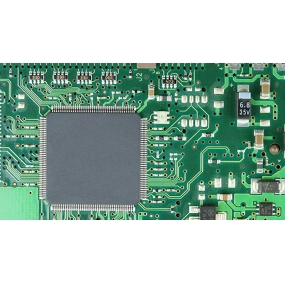

自動化とインテリジェント化:自動化設備とインテリジェント化技術を導入することで、生産効率を高め、人件費を削減することができる。例えば、デジタル制御工作機械、自動化フィードシステム、ロボットなどの設備を採用することで、高効率精密加工を実現でき、人員の操作ミスを減らし、製品の品質と生産効率を高め、コストを下げることができる。

合理的な調達戦略:外注を必要とする部品に対して、合理的な調達戦略を制定することもコストを下げることができる。サプライヤーと長期的に安定した協力関係を構築し、より良い価格優位性を得る。同時に、調達プロセスを最適化し、調達効率を高め、商品の供給源と在庫を合理的に手配し、在庫の滞積と資金の遊休を回避し、不要なコストを削減する。

省エネと資源の節約:加工中のエネルギーと資源消費もコストの一部である。合理的なエネルギーと資源管理を通じて、資源の浪費とエネルギー消費を減らし、効果的に加工コストを下げる。例えば、余熱と廃水を合理的に利用し、エネルギーの利用効率を高める、生産ラインのレイアウトを最適化し、材料と工具の輸送距離を減らし、エネルギー消費を低減する。

厳格な品質制御:加工過程において、品質制御基準とプロセスを厳格に実行し、製品の品質を確保し、品質問題によるコスト損失を回避する。品質管理システムの構築と整備を通じて、製品の合格率と一次通過率を高め、廃棄物と再加工を減らし、コストを下げる。

トレーニングとスキルアップ:従業員の技術レベルと加工能力を高め、加工コストを削減することもできます。訓練と継続教育を通じて、従業員の専門知識と技能を高め、それが設備を熟練して操作することができ、操作ミスと生産事故を減らし、生産効率と製品品質を高め、コストを下げる。

以上のように、精密部品の加工コストを下げるには、設計最適化、材料選択、技術改善、自動化と知能化、購買戦略、省エネと資源、品質制御、従業員研修などの要素を総合的に考慮する必要がある。これらの方法を総合的に応用することにより、企業は加工コストを効果的に削減し、競争力と経済効果を高めることができる。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque