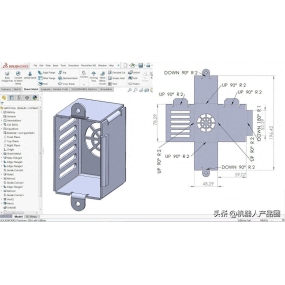

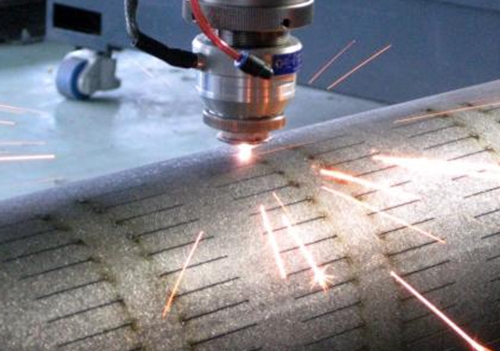

瀋陽レーザー切断機を使用して板金を切断する過程では、切断品質を保証するために、次のような一般的な問題と通常の解決策があります。

1.切断穿孔技術:

熱切断技術のいずれかでは、プレートの縁から始めることができる場合を除いて、一般的には必ずプレートに小さな穴を開けます。以前はレーザープレス複合機でパンチで穴を開けてから、レーザーで穴から切断していました。プレス装置のないレーザーカッターには2つの穿孔方法があります。

爆破穿孔:材料は連続レーザ光の照射を経てコアにピットを形成し、その後レーザビームと同軸の酸素流によって溶融材料を迅速に除去して穴を形成する。一般的な穴の大きさは板厚と関係があり、爆破穿孔の平均直径は板厚の半分であるため、厚い板爆破穿孔の穴径は大きく、円ではなく、加工精度の要求が高い部品に使用するのは適切ではなく、廃棄物にしか使用できない。また、穿孔に使用される酸素圧力は切断時と同じであるため、スパッタが大きい。

パルス穿孔:高ピーク電力のパルスレーザーを用いて少量の材料を溶融または気化させ、通常空気または窒素を補助ガスとして使用し、放熱酸化による孔の拡張を減少させ、ガス圧力は切断時の酸素圧力より小さい。各パルスレーザーは小さな粒子噴射のみを発生し、徐々に深くなるため、厚板の穿孔時間は数秒かかる。穿孔が完了すると、すぐに補助ガスを酸素に変えて切断します。このように穿孔直径が小さく、その穿孔品質は爆破穿孔より優れている。そのために使用されるレーザは、高い出力パワーを持つだけでなく、より重要なのはビームの時間的及び空間的特性であり、したがって一般的な横流CO 2レーザはレーザ切断の要求に適応できない。また、パルス穿孔には、ガスの種類、ガス圧の切り替え、穿孔時間の制御を実現するために、より信頼性の高いガス路制御システムが必要である。

パルス穿孔を採用する場合、高品質な切欠きを得るためには、ワーク静止時のパルス穿孔からワーク等速連続切断への移行技術が重視されるべきである。理論的には通常、焦点距離、ノズル位置、ガス圧力などの加速セグメントの切断条件を変更することができますが、実際には時間が短すぎるために以上の条件を変更する可能性はありません。工業生産において、主にレーザーの平均電力を変更する方法を採用して比較的に現実的で、具体的な方法はパルス幅を変更することである、パルス周波数を変更する、パルス幅と周波数を同時に変化させる。実際の結果、第3の効果が高いことが明らかになった。

2.切断加工の小孔(直径小と板厚)の変形状況の分析:

これは、工作機械(高出力レーザ切断機のみ)が穴を加工する際に穴を爆破する方式ではなく、パルス穿孔(ソフト穿孔)方式を採用しているためであり、これによりレーザエネルギーが小さな領域に集中しすぎ、非加工領域も焦げ、穴の変形をもたらし、加工品質に影響を与える。この場合、加工プログラムでパルス穿孔(ソフト穿刺)方式を爆破穿孔(通常穿刺)方式に変更し、解決しなければならない。一方、小出力のレーザ切断機では逆に、小孔加工時にパルス穿孔方式を採用してこそ、より良い表面仕上げを得ることができる。

記事の内容はネットから来ていますので、問題があれば私に連絡して削除してください!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque