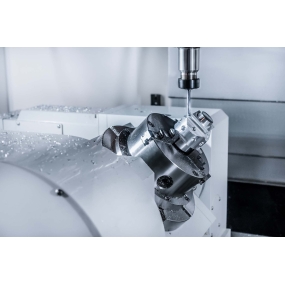

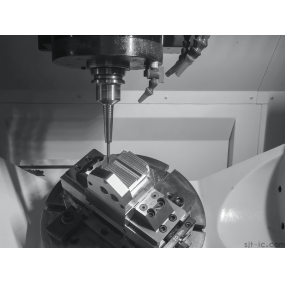

精密板金加工は精密部品と部品を製造するための加工方法であり、航空宇宙、電子、通信、医療設備などの業界でよく見られる。しかし、実際の操作では、いくつかの問題が発生する可能性があります。この記事では、一般的な問題について説明し、解決策を提供します。

問題1:寸法偏差が要求を超える

精密板金加工中に、寸法偏差が顧客の要求を超える可能性があり、コンポーネントが正常に動作しないか、他のコンポーネントとの嵌合が不良になる可能性があります。

ソリューション:

1.加工設備の精度を真剣に分析し、評価し、要求に達することを確保する。

2.加工前のシミュレーションと試験を行い、寸法偏差を適時に発見し、是正する。

3.加工中のリアルタイムモニタリングと検査を含む厳格な品質管理プロセスを堅持する。

4.顧客と密接に協力し、寸法要求を明確にし、適時に加工技術を調整し、改善する。

問題2:材料の変形または破裂

板金加工中に材料が変形したり破裂したりして、完成品の品質が低下したり、使用できなくなったりすることがあります。

ソリューション:

1.材料の硬度、強度、靭性などの特性を含む適切な材料を選択する。

2.材料の変形や破裂のリスクを低減するために、加工前に適切な材料処理、例えば脱応力処理を行う。

3.加工技術を最適化し、適切な方式と順序を用いて打ち抜き、折り曲げなどの工程を行い、材料の応力と変形を減少させる。

4.材料の支持力と安定性を高めるために、金型支持を増加させるか、金型設計を調整する。

5.加工前に試作を行い、材料の変形や破裂問題を適時に発見し、修正する。

問題3:表面品質が理想的ではない

精密板金加工の表面品質要求は高く、例えば需要平坦度、光沢度などの指標が予想に達していない場合、製品の外観と性能に影響を与える。

ソリューション:

1.パンチプレスのパンチ洗浄、曲げ工程の支持方式など、適切な加工技術とパラメータを選択し、加工時に表面損傷を与えないことを保証する。

2.加工前に適切な表面処理、例えば研磨、研磨などの操作を行い、表面品質を向上させる。

3.加工設備と工具のメンテナンスを強化し、材料表面に傷や損傷を与えないように良好な状態を確保する。

4.加工中に廃棄物を適時に整理し、材料表面に汚染や傷が発生しないようにする。

5.適切な検査方法、例えば光学検査器、レーザースキャンなどを用いて、加工後の製品に対して品質検査を行い、表面品質が要求に合致することを確保する。

問題4:工数コストが高い

精密板金加工には多くの工程が必要ですが、各工程には時間と人件費がかかり、工数コストが高い場合は製品コストが増加します。

ソリューション:

1.加工工程を合理的に計画し、手配し、できるだけ冗長工程と繰り返し操作を減らす。

2.先進的な加工設備と自動化設備を採用し、加工効率と品質を高める。

3.従業員の技能と技術レベルを育成し、向上させ、労働者の操作効率を高める。

4.取引先とコミュニケーションと協力を行い、できるだけ不要な加工要求を減らし、製品の複雑性を減らす。

5.適切なベンダーとパートナーを探して、加工コストを削減します。

以上のソリューションにより、精密板金加工におけるいくつかの一般的な問題に効果的に対応でき、製品の品質と加工効率を高めることができる。もちろん、業界や製品によっては特定の問題や解決策がある可能性もあり、実際の状況に応じて的確な調整と改善が必要です。

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque