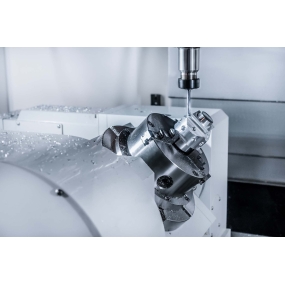

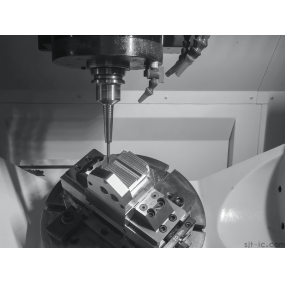

シャーシの加工プロセスでは、ハウジングの開口部と隙間を減らすことが、シャーシの全体的なパフォーマンスと外観を向上させるための重要なステップです。いくつかの具体的な対策と提案は次のとおりです。 1.設計段階での最適化は、開口部のニーズを最小限に抑えます。設計段階では、各開口部の必要性を慎重に評価し、内部レイアウトの最適化を通じて不要な開口部を最小限に抑えるようにします。たとえば、合理的なケーブル配線設計により、外部インターフェースの必要性を減らすことができます。開口部のサイズと位置の最適化:必要な開口部のサイズと位置を正確に計算して最適化し、機能要件を満たしながらシャーシのシールド性能への影響を最小限に抑える必要があります。開口部のサイズは、電磁波の漏れを避けるために、最も高い干渉周波数に対応する波長の1/20未満である必要があります。統合設計の採用:シャーシ処理は、可能な限り高度に統合されたコンポーネントとモジュールを使用し、個別に取り付けて配線する必要のあるコンポーネントの数を減らし、それによって開口部と隙間を減らします。第二に、加工および製造プロセスの制御高精度加工:シャーシハウジングの加工精度と表面品質を確保するために、高精度の加工装置とプロセスを採用します。高精度の加工により、加工誤差による隙間や不一致の問題を減らすことができます。合理的なシーム設計:シャーシ処理は、シームの密着性とシールド性能を向上させるために、エッジの折り目、EMI榴散弾またはEMI接点の構成など、シームの合理的な設計を採用しています。同時に、継ぎ目の平坦性と清潔さを確保し、不均一性や不純物による隙間を避けてください。電磁シールライナーの使用:継ぎ目と開口部に電磁シールライナーを取り付けて、隙間を埋め、導電性の不連続点を排除します。電磁シールライナーは、シャーシのシールド性能を大幅に向上させることができる表面導電性の弾性物質です。第三に、後処理と厳格な品質検査の検査:シャーシの加工が完了した後、開口部と隙間のシール、全体的な構造の安定性など、シャーシシェルの包括的な品質検査を実施します。品質検査を通じて、既存の問題を時間内に発見して修正することができます。合理的なインストールとデバッグ:シャーシのインストールとデバッグの過程で、シェルに不必要な損傷や開口部を引き起こさないように注意してください。同時に、すべてのコンポーネントとモジュールが設計要件に従って正しく取り付けられ、接続されていることを確認してください。第四に、適切な材料を選択するためのその他の提案:シャーシシェルは、アルミニウムマグネシウム合金などの優れたシールド性能と機械的強度を備えた材料である必要があります。これらの材料は、電磁波の漏れを効果的に遮断できるだけでなく、特定の衝撃や振動にも耐えることができます。人員のトレーニングを強化する:シャーシの加工、製造、設置、デバッグ担当者に専門的なトレーニングを提供して、専門的なスキルと品質意識を向上させます。トレーニングを通じて、プロセス要件に厳密に準拠して動作し、人的要因による品質の問題を減らすことができます。

1.設計段階での最適化は、開口部のニーズを最小限に抑えます。設計段階では、各開口部の必要性を慎重に評価し、内部レイアウトの最適化を通じて不要な開口部を最小限に抑えるようにします。たとえば、合理的なケーブル配線設計により、外部インターフェースの必要性を減らすことができます。開口部のサイズと位置の最適化:必要な開口部のサイズと位置を正確に計算して最適化し、機能要件を満たしながらシャーシのシールド性能への影響を最小限に抑える必要があります。開口部のサイズは、電磁波の漏れを避けるために、最も高い干渉周波数に対応する波長の1/20未満である必要があります。統合設計の採用:シャーシ処理は、可能な限り高度に統合されたコンポーネントとモジュールを使用し、個別に取り付けて配線する必要のあるコンポーネントの数を減らし、それによって開口部と隙間を減らします。第二に、加工および製造プロセスの制御高精度加工:シャーシハウジングの加工精度と表面品質を確保するために、高精度の加工装置とプロセスを採用します。高精度の加工により、加工誤差による隙間や不一致の問題を減らすことができます。合理的なシーム設計:シャーシ処理は、シームの密着性とシールド性能を向上させるために、エッジの折り目、EMI榴散弾またはEMI接点の構成など、シームの合理的な設計を採用しています。同時に、継ぎ目の平坦性と清潔さを確保し、不均一性や不純物による隙間を避けてください。電磁シールライナーの使用:継ぎ目と開口部に電磁シールライナーを取り付けて、隙間を埋め、導電性の不連続点を排除します。電磁シールライナーは、シャーシのシールド性能を大幅に向上させることができる表面導電性の弾性物質です。第三に、後処理と厳格な品質検査の検査:シャーシの加工が完了した後、開口部と隙間のシール、全体的な構造の安定性など、シャーシシェルの包括的な品質検査を実施します。品質検査を通じて、既存の問題を時間内に発見して修正することができます。合理的なインストールとデバッグ:シャーシのインストールとデバッグの過程で、シェルに不必要な損傷や開口部を引き起こさないように注意してください。同時に、すべてのコンポーネントとモジュールが設計要件に従って正しく取り付けられ、接続されていることを確認してください。第四に、適切な材料を選択するためのその他の提案:シャーシシェルは、アルミニウムマグネシウム合金などの優れたシールド性能と機械的強度を備えた材料である必要があります。これらの材料は、電磁波の漏れを効果的に遮断できるだけでなく、特定の衝撃や振動にも耐えることができます。人員のトレーニングを強化する:シャーシの加工、製造、設置、デバッグ担当者に専門的なトレーニングを提供して、専門的なスキルと品質意識を向上させます。トレーニングを通じて、プロセス要件に厳密に準拠して動作し、人的要因による品質の問題を減らすことができます。

こんにちは!EMAR社のウェブサイトへようこそ!

Japanese

Japanese » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque