Il-lathe tal-kontroll numeriku huwa għodda awtomatizzata tal-magna ta’ preċiżjoni għolja u effiċjenza għolja. L-użu tal-lathe tal-kontroll numeriku jista’ jtejjeb l-effiċjenza tal-ipproċessar u joħloq aktar valur. Il-ħolqien tal-lathe tal-kontroll numeriku ppermetta lill-intrapriżi li jitneħħew mit-teknoloġija tal-ipproċessar skaduta. It-teknoloġija tal-ipproċessar tal-lathe tal-kontroll numeriku hija simili għal dik tal-lathe ordinarju. Madankollu, peress li l-lathe tal-kontroll numeriku huwa klamping ta’ darba u pproċessar awtomatiku kontinwu

Agħżel b’mod raġonevoli l-parametri tal-qtugħ

Għall-qtugħ effiċjenti tal-metall, il-materjal li qed jiġi mmanifatturat, l-għodod tal-qtugħ u l-kundizzjonijiet tal-qtugħ huma t-tliet elementi ewlenin. Dawn jiddeterminaw il-ħin tal-ipproċessar, il-ħajja tal-għodda, u l-kwalità tal-ipproċessar. Il-metodu ta’ pproċessar ekonomikament effettiv għandu jkun għa żla raġonevoli ta’ kundizzjonijiet ta’ qtugħ.

It-tliet elementi tal-kundizzjonijiet tal-qtugħ: il-veloċità tal-qtugħ, ir-rata tal-għalf, u l-fond tal-qtugħ jikkawżaw direttament ħsara lill-għodda. Biż-żieda fil-veloċità tal-qtugħ, it-temperatura tat-tarf tal-qtugħ se tiżdied, li tirriżulta f’ilbies mekkaniku, kimiku u termali. Iż-żieda fil-veloċità tal-qtugħ b’20% tnaqqas il-ħajja tal-għodda bin-nofs.

Ir-relazzjoni bejn il-kundizzjonijiet tal-għalf u l-ilbies tal-għodda sseħħ f’firxa żgħira ħafna. Iżda b’rata kbira ta’ għalf, it-temperatura tal-qtugħ tiżdied, u hemm ilbies sinifikanti aktar tard. Għandha inqas impatt fuq l-għodda tal-qtugħ mill-veloċità tal-qtugħ. Għalkemm l-impatt tal-fond tal-qtugħ fuq l-għodod tal-qtugħ mhuwiex sinifikanti daqs ir-rata tal-qtugħ tal-veloċità u tal-għalf, fil-qtugħ tal-mikrofond, il-materjal li qed jinqata’ jipproduċi saff iebes, li jaffettwa wkoll it-tul ta’ ħajja tal-għodda.

L-utenti jridu jagħżlu l-veloċità tal-qtugħ abbażi tal-materjal li qed jiġi pproċessat, l-ebusija, l-istat tal-qtugħ, it-tip ta’ materjal, ir-rata tal-għalf, il-fond tal-qtugħ, eċċ.

L-għażla tal-kundizzjonijiet tal-ipproċessar l-aktar xierqa hija bbażata fuq dawn il-fatturi. L-ilbies u d-dmugħ regolari u stabbli biex tinkiseb tul il-ħajja huma l-kundizzjoni ideali.

Madankollu, f’operazzjonijiet prattiċi, l-għażla tal-ħajja tal-għodda hija relatata mal-ilbies tal-għodda, it-tibdil fid-dimensjonijiet tal-makkinarju, il-kwalità tal-wiċċ, l-istorbju tal-qtugħ, is-sħana tal-makkinarju, u fatturi oħra. Meta jiġu ddeterminati l-kundizzjonijiet tal-ipproċessar, jeħtieġ li ssir riċerka bbażata fuq is-sitwazzjoni attwali. Għal materjali diffiċli għall-magni bħall-azzar li ma jissaddadx u ligi reżistenti għas-sħana, jistgħu jintużaw likwidi tat-tkessiħ jew xfafar b’riġidità tajba.

Kif tiddetermina t-tliet elementi tal-ipproċessar tal-qtugħ

Kif jintgħa żlu b’mod korrett dawn it-tliet elementi huwa kontenut ewlieni tal-kors dwar il-prinċipji tal-qtugħ tal-metall, u l-prinċipji bażiċi għall-għażla ta’ dawn it-tliet elementi huma:

652881 Veloċità tal-qtugħ (veloċità tal-linja, veloċità ċirkonferenzjali) V (m/min)

Biex tintgħażel ir-rivoluzzjonijiet tal-ispindula kull minuta, jeħtieġ l-ewwel li tkun taf kemm għandha tittieħed il-veloċit à tal-linja tal-qtugħ V. L-għażla ta’ V tiddependi fuq il-materjal tal-għodda, il-materjal tal-biċċa tax-xogħol, il-kundizzjonijiet tal-ipproċessar, eċċ.

Materjal tal-għodda:

Liga iebsa, V tista’ tikseb valur għoli, ġeneralment aktar minn 100 metru fil-minuta, u parametri tekniċi normalment jiġu pprovduti meta jixtru xfafar:

Kemm jistgħu jintgħażlu l-veloċitajiet tal-linji meta jiġu pproċessati liema materjali. Azzar b’veloċità għolja: V jista’ jinkiseb biss f’livell relattivament baxx, ġeneralment mhux aktar minn 70 metru fil-minuta, u fil-biċċa l-kbira tal-każijiet inqas minn 20-30 metru fil-minuta.

Materjal tal-biċċa tax-xogħol:

ebusija għolja, valur V baxx; Ħadid fondut, b’valur V baxx, jista’ jintuża għall-għodod tal-qtugħ magħmulin minn liga iebsa b’veloċità ta’ 70-80 metru fil-minuta; Azzar b’livell baxx ta’ karbonju jista’ jkollu valur V ta’ aktar minn 100 metru fil-minuta, filwaqt li metalli mhux tal-ħadid jista’ jkollhom valur V ogħla (100-200 metru fil-minuta). L-azzar imqabbad u l-azzar li ma jissaddadx għandu jkollhom valur V aktar baxx.

Kundizzjonijiet tal-ipproċessar:

Makkinarju iebes, ħu valur V aktar baxx; Makkinarju ta’ preċiżjoni, b’valur V ogħla. Is-sistema ta’ riġidità tal-għodod tal-magni, il-biċċiet tax-xogħol u l-għodod tal-qtugħ hija dgħajfa, u V tittieħed bħala baxxa. Jekk il-programm CNC juża S bħala l-veloċità tas-sinsla kull minuta, allura S (veloċità tas-sinsla kull minuta) għandu jiġi kkalkulat abbażi tad-dijametru tal-biċċa tax-xogħol u l-veloċità tal-linja tal-qtugħ V, fejn S=V (veloċità tal-linja tal-qtugħ) * 1000/(3.1416 * dijametru tal-biċċa tax-xogħol). Jekk il-programm CNC juża veloċità kostanti tal-linja, S jista’ juża direttament

\ 652882\ 65289Rata tal-għalf (rata tal-għalf)

F jiddependi prinċipalment fuq ir-rekwiżiti tal-roughness tal-wiċċ tal-ipproċessar tal-biċċa tax-xogħol. Meta jsir makkinarju ta’ preċiżjoni, ir-rekwiżiti tal-wiċċ huma għoljin, u l-ammont tal-qtugħ għandu jkun żgħir: 0.06~0.12mm/spindle għal kull rivoluzzjoni. Meta l-makkinarju mhux raffinat, jista’ jkun akbar. Din tiddependi prinċipalment fuq is-saħħa tal-għodda, li ġeneralment tista’ tkun ogħla minn 0.3. Meta l-angolu prinċipali tar-rake tal-għodda jkun kbir, is-saħħa tal-għodda tkun fqira, u r-rata tal-għalf ma tistax tkun kbira wisq. Barra minn hekk, għandha tiġi kkunsidrata wkoll il-qawwa tal-għodda tal-magna u r-riġidità tal-biċċa tax-xogħol u l-għodda tal-qtugħ. Il-programm CNC juża żewġ unitajiet ta’ rata ta’ għalf: mm/min u mm/spindle għal kull rivoluzzjoni. L-unitajiet użati hawn fuq huma kollha mm/spindle għal kull rivoluzzjoni. Jekk tintuża mm/min, il-formula tista’ tintuża biex tinbidel: rata ta’ għalf għal kull minuta=rata ta’ għalf għal kull rivoluzzjoni * rotazzjonijiet ta’ spindle għal kull minuta

65288; 3 Fond tal-qtugħ (fond tal-qtugħ)

Meta ssir makkinarju ta’ preċiżjoni, ġeneralment huwa rakkomandat li jittieħed valur tar-raġġ ta’ 0.5 jew inqas. Waqt il-makkinarju mhux raffinat, huwa ddeterminat abbażi tal-kundizzjoni tal-biċċa tax-xogħol, l-għodda, u l-għodda tal-makkinarju. Ġeneralment, ċapep żgħar (b’dijametru massimu tal-makkinarju ta’ 400mm jew inqas) jintużaw biex iduru 45 # azzar fi stat normalizzat, u l-fond tal-għodda tal-qtugħ radjali ġeneralment ma jkunx aktar minn 5 mm. Barra minn hekk, għandu jiġi nnutat li jekk il-veloċit à tat-tidwir tal-lathe tadotta regolament ordinarju tal-veloċità varjabbli tal-frekwenza, meta l-veloċità tat-tidwir tkun baxxa ħafna fil-minuta (taħt 100-200 rivoluzzjoni fil-minuta), il-qawwa tal-ħruġ tal-mutur tonqos b’mod sinifikanti, u r-rata tal-ħxuna tal-qtugħ u tal-alimentazzjoni tista’ tinkiseb biss ftit ħafna f’

Għażla raġonevoli tal-għodod tal-qtugħ

Meta tiddawwar b’mod mhux raffinat, huwa meħtieġ li jintgħażlu għodod għall-qtugħ b’saħħa għolja u b’durabilità tajba biex jiġu ssodisfati r-rekwiżiti ta’ qtugħ kbir tad-dahar u rata kbira ta’ għalf matul id-dawran mhux raffinat.

Meta jsir makkinarju ta’ preċiżjoni, huwa meħtieġ li jintgħażlu għodod bi preċiżjoni għolja u b’durabilità tajba biex tiġi żgurata l-preċiżjoni meħtieġa tal-makkinarju.

Biex jitnaqqas il-ħin li jinbidel l-għodda u jiġi ffaċilitat l-allinjament tal-għodda, għandhom jintużaw kemm jista’ jkun skieken imwaħħlin bil-magna u xfafar imwaħħlin bil-magna.

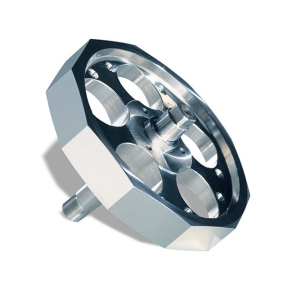

Tagħżel b’mod raġonevoli t-twaħħil

1. Ipprova tuża tagħmir universali biex twaħħal biċċiet tax-xogħol u tevita li tuża tagħmir speċjalizzat;

2. Jiġu allinjati l-punti ta’ riferiment tal-pożizzjonament tal-partijiet biex jitnaqqsu l-iżbalji tal-pożizzjonament.

Iddetermina r-rotta tal-ipproċessar

Ir-rotta tal-makkinarju tirreferi għat-trajettorja tal-moviment u d-direzzjoni tal-għodda fir-rigward tal-parti matul il-proċess tal-makkinarju CNC.

1. Għandu jkun jista’ jiżgura l-preċiżjoni tal-makkinarju u r-rekwiżiti tal-roughness tal-wiċċ;

2. Ir-rotta tal-ipproċessar għandha titqassar kemm jista’ jkun biex jitnaqqas il-ħin mhux attiv tal-għodda.

Ir-relazzjoni bejn ir-rotta tal-ipproċessar u l-konċessjoni tal-makkinarju

Bħalissa, fin-nuqqas ta’ użu mifrux ta’ ċapep tas-CNC, konċessjoni eċċessiva fuq ċapep vojt, speċjalment il-konċessjoni li jkun fiha saffi tal-ġilda iebsa ffurmati jew fonduti, ġeneralment għandha tiġi organizzata għall-ipproċessar fuq ċapep ordinarji. Jekk ikun meħtieġ li tintuża lathe CNC għall-makkinarju, għandha tingħata attenzjoni għall-arranġament flessibbli tal-programm.

Punti ewlenin għall-installazzjoni tat-twaħħil

Bħalissa, il-konnessjoni bejn iċ-ċilindru idrawliku u ċ-ċilindru idrawliku tal-klamping tinkiseb permezz ta’ virga ta’ ġbid. Il-punti ewlenin tal-klamping idrawliku tal-klamping huma kif ġej: l-ewwel, uża manka biex tneħħi l-ġewż fuq iċ-ċilindru idrawliku, tneħħi t-tubu tal-ġbid, u neħħih mit-tarf ta’ wara tal-ispindula. Imbagħad, uża manka biex tneħħi l-kamin tat-twaħħil taċ-ċilindru biex tneħħi l-

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque