Hvorfor kjører det nye energikjøretøyet ditt (NEV) jevnt og holdbart? Hemmeligheten ligger helt i CNC presisjonsbearbeiding! Jeg har lagt merke til at mange produsenter konkurrerer voldsomt når det gjelder batterier og intelligente systemer, men likevel overser de produksjonen av kjernekomponenter - faktisk kan et presisjonsavvik på bare 0.01mm påvirke rekkevidde og sikkerhet! I dag, la oss dykke inn i de tekniske detaljene som toppfabrikker ikke vil at du skal vite!

Hvilke spesielle krav pålegger NEV-produksjon CNC-maskinering?

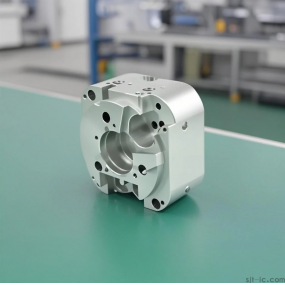

Sammenlignet med tradisjonelle drivstoffbiler, legger NEV større vekt på lett design og varmespredningseffektivitet! For eksempel må motorhus være både tynne og solide; ellers vil effekten bli kompromittert. Batterimodulbraketter trenger presisjonshull for varmespredning for å forhindre overoppheting.

Jeg jobbet en gang med et selskap som brukte avstøping av aluminiumslegering kombinert med 5-akse maskinering, og reduserte delvekten med 30% direkte! De forbedret også varmespredningseffektiviteten med 25% gjennom mikrokanaldesign - det er noen solide resultater, ikke sant?

Analyse av de fem viktige teknologiene

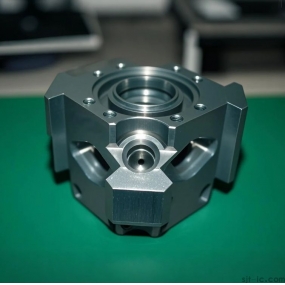

1. Materialvalg: NEV bruker ofte aluminiumslegeringer (for lettvekt), rustfritt stål (for strukturelle deler) og titanlegeringer (for høystyrkekomponenter). For eksempel er Teslas motorhus laget av 6061 aluminiumslegering, og temperaturen må kontrolleres under maskinering for å forhindre deformasjon!

2. Presisjonsbearbeidingsprosesser:

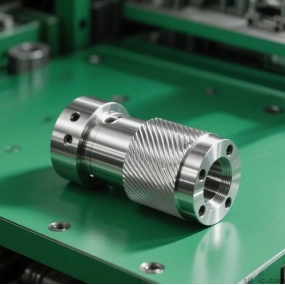

- 5-aksebearbeiding: Gjør det mulig å fullføre komplekse buede overflater i et enkelt oppsett, og minimerer feil! Når bearbeiding av rulleplater, for eksempel, kan presisjonen nå 0,001mm.

- Turn-Mill Composites: Maskiner som Japans OKUMA kan utføre sving, boring og fresing på en gang, og eliminere 3 separate oppsettstrinn.

3. Kvalitetskontroll: High-end fabrikker bruker alle koordinatmålemaskiner (med en presisjon på 0.0009mm) og grovhetstestere - Jeg har personlig sett arbeidstakere gjennomføre prøvetakingsinspeksjoner for hver batch, og hele batcher blir skrotet hvis testdata mislykkes!

4. Smarte produksjonssystemer:

- Fullprosess CAD / CAM-samarbeid: Maskineringsbaner simuleres på forhånd, slik at 92% av defektene kan identifiseres før produksjonen starter.

- Adaptive Machining: AI justerer automatisk parametere basert på slitasje av verktøy, og unngår nedleggelser i midten av produksjonen.

5. Overflatebehandling: NEV-deler krever ofte anodisering (for korrosjonsmotstand) eller mikrobueoksidasjon (for forbedret hardhet) - ikke undervurder dette siste trinnet; det påvirker direkte levetiden!

Sammenligning av bransjeapplikasjonssaker

| Part Type | Pain Points of Traditional Machining | Innovative CNC Solutions | Performance Improvement |

|---------------------|---------------------------------------|-----------------------------------|-----------------------------------|

| Motorhus | Tung vekt, dårlig varmespredning | 5-akset fresing + mikrokanaldesign | 30% vektreduksjon, 25% bedre varmespredning |

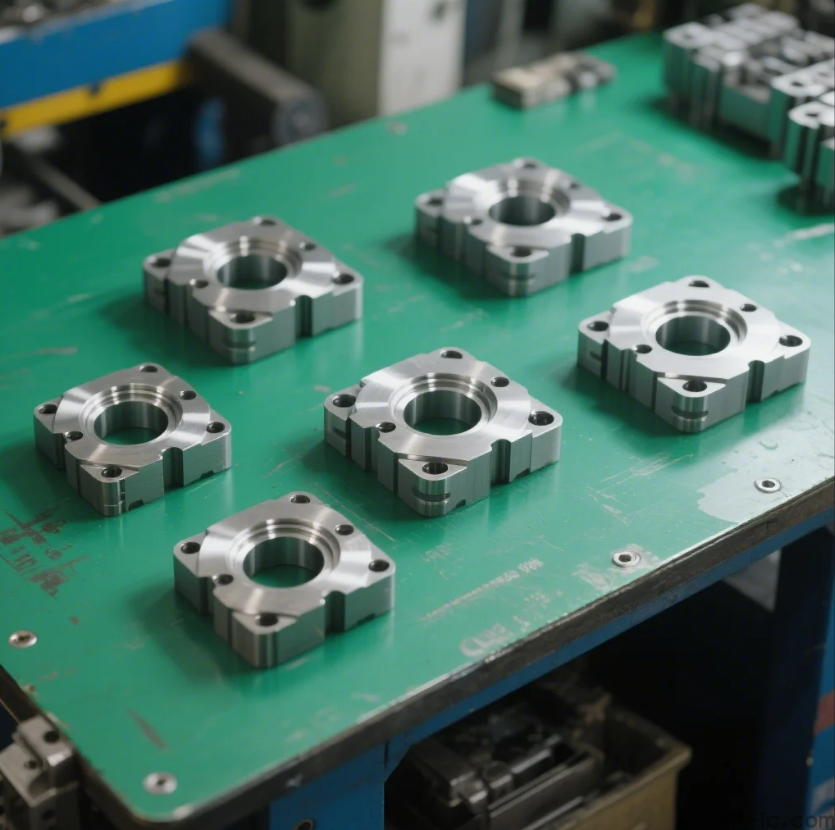

| Batterimodulbrakett | Høy monteringsfeilrate | Turn-mill kompositt endelforming | Lekkasjehastighet < 0,3% |

| Girkassekomponenter | Høy støy, kort levetid | Presisjonskjedelig + speilpolering | 40% støyreduksjon |

Mitt råd: Hvordan velge en pålitelig maskinfabrikk?

Hvis du er bedriftskjøper eller tekniker, må du huske på disse punktene:

- Sjekkutstyr: Fabrikken må ha 5-aksede maskiner (f.eks. Japans Mazak, Tysklands DMG MORI) og presisjonstester.

- Spør om erfaring: Prioriter fabrikker som har betjent NEV-merker som BYD og Leapmotor (med bevist erfaring i NEV-prosjekter).

- Testprøver: Forespørsel om DFM (Design for Manufacturability) analyse - en gratis rapport kan avsløre fabrikkens profesjonalitet!

Aldri velge en liten ukvalifisert verksted bare for å spare penger! En venn av meg valgte en usertifisert fabrikk for å kutte kostnadene, bare for å ha batteri brakethull posisjoner avvike med 0,5mm. Hele kjøretøyet krevde omarbeiding, noe som resulterte i en million yuan tap ...

Endelig tanke: CNC-bearbeiding handler ikke bare om "kutting"; NEV-tiden krever mer prosessintegrasjon - for eksempel å bruke 3D-utskrift for prototyper, CNC for presisjonsbehandling og intelligent kvalitetsinspeksjon. Den fremtidige trenden vil definitivt være nanoskala presisjon + full automatisering. Hvis våre fabrikker ikke oppgraderer utstyret snart, vil de virkelig bli etterlatt!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque