Hei der, andre maskinister og workshop entusiaster! Har du noen gang brukt timer på å sette opp og kjøre en CNC-jobb for en guide bushing, bare for å finne den endelige delen bare ikke passer riktig eller slites ut altfor fort? Det er frustrerende, ikke sant? Du vet at delen er kritisk for jevn drift, men å få det perfekt føles som en hemmelig kunst. Vel, du er ikke alene. Sannheten er, machining en enkel-utseende del som en guide bushing er fullpakket med små detaljer som kan gjøre eller bryte prosjektet ditt. La oss bryte ned hva du virkelig trenger å være oppmerksom på når du lager disse viktige komponentene.

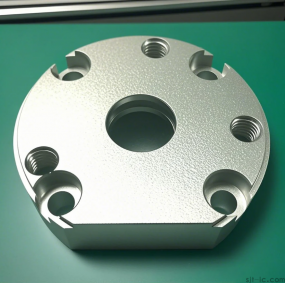

Hva prøver vi å oppnå med en guide bushing? Før vi dykker inn i "hvordan", la oss være klare på "hvorfor." En guide bushing er ikke bare en ring av metall. Hovedjobben er å lede en annen del (som en sjakt eller verktøy) med ekstrem presisjon og minimal wobble. Det må være rund, glatt og tøff nok til å håndtere konstant bevegelse og trykk. Så når vi snakker om maskinering det, vi ikke bare lage et hull i et rør; vi lager et høypresisjonsgrensesnitt som sikrer at alt annet går greit. Hvis dette fundamentet er av, lider hele forsamlingen.

Topp ting å passe på under maskinering Ok, her er kjøttet av det. Jeg har ødelagt noen få i min tid, så lær av feilene mine!

1. Material Choice er Half the Battle: Ikke bare ta noen rester. Materialet du velger direkte påvirker slitasje. Mens herdet stål er en vanlig gå til for sin holdbarhet, betyr den spesifikke typen mye for levetiden til bushing. Bruk av et materiale som er for mykt vil føre til rask deformasjon.

2. Teming the Heat Monster: Dette er en stor en. Under kutting og sliping bygger varmen seg opp. For mye varme kan myke materialet eller til og med forårsake mikroskopiske sprekker, ødelegge delens hardhet og dimensjonsstabilitet. Bruk av en god kjølevæske er ikke bare et forslag; det er en nødvendighet for kvalitetskontroll.

3. Den indre diameteren (ID) er konge: Åpenbart er innsiden av hullet den mest kritiske funksjonen. Dens størrelse, rundhet og overflate finish er alt. En grov eller ut-av-runde bore vil forårsake friksjon, varme og for tidlig svikt. Å oppnå en speilignende overflate finish gjennom finslipning eller fin boring er ikke omsettelig for jevn drift.

Gjennom årene har jeg slått meg ned i en rutine som fungerer for meg. Det kan virke greit, men å hoppe over trinn er der problemer starter.

• Trinn 1: Roughing det ut: Jeg starter med å kutte den grunnleggende formen fra bar lager, etterlater litt ekstra materiale rundt. Dette handler om å fjerne bulk effektivt.

• Trinn 2: Facing og Centering: Jeg sørger for at endene er perfekt flate og firkantede. Deretter borer jeg nøye det første pilothullet. Å få dette hullet sentrert perfekt er avgjørende, da alle påfølgende operasjoner avhenger av det.

• Trinn 3: Kjedelig til perfeksjon: Det er her magien skjer. Jeg bruker et fint kjedelig verktøy for sakte å bringe den indre diameteren til sin endelige dimensjon. Jeg tar lette passerer og stadig sjekker med målere. Målet her er at perfekt overflate finish og størrelse.

• Trinn 4: Etterbehandling av utsiden: Når ID-en er perfekt, slår jeg utvendig diameter (OD) til den endelige størrelsen, og sørger for at den er konsentrisk med ID-en. Denne konsentrisiteten er det som garanterer at bushing ikke vil vakle når den er installert.

En personlig tanke om toleranserVi jobber alle fra tegninger med stramme toleransesamtaler, ikke sant? Noen ganger er det fristende å presse rett til grensen for spesifikasjonen. Men her er mine to øre: skyting for midten av toleranseområdet gir deg ofte en mer robust del. Det står for små variasjoner i temperatur eller materiale og gjør bushing mer tilgivende i den virkelige verden. Å jage den absolutte grensen kan se bra ut på inspeksjonsrapporten, men det kan ikke gi noe rom for virkelige forhold. Når det er sagt, er jeg ikke en ingeniør, så den nøyaktige balansen mellom presisjon og ytelse i hvert scenario er et komplekst tema jeg fremdeles lærer om.

❓ Men hva med Hard Turning? Du har kanskje hørt om "hard turning" - maskinering herdet stål direkte. Det høres effektivt ut, ikke sant? Hopp over varmebehandling trinn etter maskinering. Mens teknologien har absolutt avansert, er jeg fortsatt litt old-school her. Prosessen krever utrolig stive maskiner og spesialiserte verktøy for å unngå å skade det harde, sprø materialet. For de fleste butikker, sliping etter varmebehandling kan fortsatt være den sikrere innsatsen for høyvolum produksjon. Det er et fascinerende område, skjønt, og det beste valget kan avhenge sterkt av ditt spesifikke utstyr og delekrav.

Så, der har du det. Det handler ikke bare om å kjøre programmet; det handler om å tenke gjennom materialet, varmen og hver eneste kutt. Å være oppmerksom på disse detaljene er det som skiller en god guide bushing fra en flott en. Håper dette hjelper deg på ditt neste machining eventyr!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque