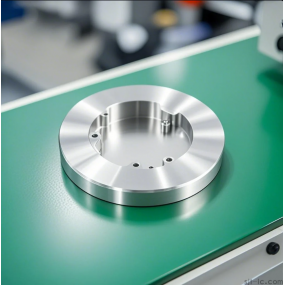

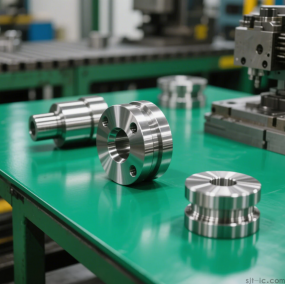

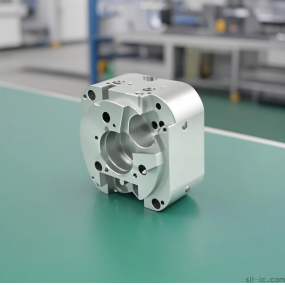

I prosessen med chassisbearbeiding er reduksjon av åpningen og gapet i skallet et viktig skritt for å forbedre den generelle ytelsen og estetikken til chassiset. Følgende er noen spesifikke tiltak og forslag:  I. Optimalisering i designfasen for å minimere åpningskravene: I designfasen bør nødvendigheten av hver åpning vurderes nøye, og unødvendige åpninger bør reduseres så mye som mulig gjennom intern layout-optimalisering. For eksempel, gjennom en rimelig kabelrutingdesign, kan behovet for eksterne grensesnitt reduseres. Optimalisering av åpningsstørrelse og posisjon: For de nødvendige åpningene, bør størrelsen og posisjonen deres beregnes nøyaktig og optimaliseres for å sikre at de funksjonelle kravene blir oppfylt, samtidig som innvirkningen på chassisets skjermingsytelse minimeres. Størrelsen på åpningen skal være mindre enn 1/20 av bølgelengden som tilsvarer den høyeste interferensfrekvensen i zui for å unngå elektromagnetisk bølgelekkasje. Vedta integrert design: Chassisbehandlingen bruker komponenter og moduler med høy integrasjonsgrad så mye som mulig for å redusere antall komponenter som må installeres og kables separat, og dermed redusere åpningen og gapet. For det andre, kontrollen av prosesserings- og produksjonsprosessen Høypresisjonsbehandling: Høypresisjonsbehandlingsutstyret og teknologien er vedtatt for å sikre prosesseringsnøyaktigheten og overflatekvaliteten til chassisskallet. Høypresisjonsbehandling kan redusere gapet og uoverensstemmelseproblemer forårsaket av prosesseringsfeil. Rimelig sømdesign: Chassisbehandlingen vedtar rimelig design ved sømmen, for eksempel folding, konfigurering av EMI-skrapnel eller EMI-berøringspunkt, etc., for å øke tettheten og skjermingsytelsen til Samtidig sikre jevnheten og rensligheten av sømmene, og unngå hullene forårsaket av ujevnhet eller urenheter. Bruk elektromagnetisk tetningspakning: Installer elektromagnetisk tetningspakning ved sømmene og åpningene for å fylle hullene og eliminere de ledende diskontinuitetspunktene. Elektromagnetisk tetningspakning er et elastisk materiale med ledende overflate, noe som kan forbedre skjermingsytelsen til chassiset betydelig. III. Etterbehandling og testing Streng kvalitetsinspeksjon: Etter at chassiset er behandlet, utføres en omfattende kvalitetsinspeksjon på chassisskallet, inkludert tetting av åpninger og hull, stabiliteten i den generelle strukturen osv. Gjennom kvalitetsinspeksjon kan eksisterende problemer bli funnet og reparert i tide. Rimelig installasjon og feilsøking: Under installasjon og feilsøking av chassiset, vær oppmerksom på å unngå unødvendig Samtidig sørge for at alle komponenter og moduler er installert og koblet til riktig i henhold til designkravene. IV. Andre forslag til å velge passende materialer: Chassisskallet skal være laget av materialer med gode skjermingsegenskaper og mekanisk styrke, for eksempel aluminium-magnesiumlegering, etc. Disse materialene kan ikke bare effektivt blokkere lekkasje av elektromagnetiske bølger, men også være i stand til å motstå visse støt og vibrasjoner. Styrke personalopplæring: Gjennomføre profesjonell opplæring for chassisbehandling, produksjon og installasjon og igangsetting av personell for å forbedre sine profesjonelle ferdigheter og kvalitetsbevissthet. Gjennom opplæring kan det sikres at de opererer i strengt samsvar med prosesskrav og reduserer kvalitetsproblemer forårsaket av menneskelige faktorer.

I. Optimalisering i designfasen for å minimere åpningskravene: I designfasen bør nødvendigheten av hver åpning vurderes nøye, og unødvendige åpninger bør reduseres så mye som mulig gjennom intern layout-optimalisering. For eksempel, gjennom en rimelig kabelrutingdesign, kan behovet for eksterne grensesnitt reduseres. Optimalisering av åpningsstørrelse og posisjon: For de nødvendige åpningene, bør størrelsen og posisjonen deres beregnes nøyaktig og optimaliseres for å sikre at de funksjonelle kravene blir oppfylt, samtidig som innvirkningen på chassisets skjermingsytelse minimeres. Størrelsen på åpningen skal være mindre enn 1/20 av bølgelengden som tilsvarer den høyeste interferensfrekvensen i zui for å unngå elektromagnetisk bølgelekkasje. Vedta integrert design: Chassisbehandlingen bruker komponenter og moduler med høy integrasjonsgrad så mye som mulig for å redusere antall komponenter som må installeres og kables separat, og dermed redusere åpningen og gapet. For det andre, kontrollen av prosesserings- og produksjonsprosessen Høypresisjonsbehandling: Høypresisjonsbehandlingsutstyret og teknologien er vedtatt for å sikre prosesseringsnøyaktigheten og overflatekvaliteten til chassisskallet. Høypresisjonsbehandling kan redusere gapet og uoverensstemmelseproblemer forårsaket av prosesseringsfeil. Rimelig sømdesign: Chassisbehandlingen vedtar rimelig design ved sømmen, for eksempel folding, konfigurering av EMI-skrapnel eller EMI-berøringspunkt, etc., for å øke tettheten og skjermingsytelsen til Samtidig sikre jevnheten og rensligheten av sømmene, og unngå hullene forårsaket av ujevnhet eller urenheter. Bruk elektromagnetisk tetningspakning: Installer elektromagnetisk tetningspakning ved sømmene og åpningene for å fylle hullene og eliminere de ledende diskontinuitetspunktene. Elektromagnetisk tetningspakning er et elastisk materiale med ledende overflate, noe som kan forbedre skjermingsytelsen til chassiset betydelig. III. Etterbehandling og testing Streng kvalitetsinspeksjon: Etter at chassiset er behandlet, utføres en omfattende kvalitetsinspeksjon på chassisskallet, inkludert tetting av åpninger og hull, stabiliteten i den generelle strukturen osv. Gjennom kvalitetsinspeksjon kan eksisterende problemer bli funnet og reparert i tide. Rimelig installasjon og feilsøking: Under installasjon og feilsøking av chassiset, vær oppmerksom på å unngå unødvendig Samtidig sørge for at alle komponenter og moduler er installert og koblet til riktig i henhold til designkravene. IV. Andre forslag til å velge passende materialer: Chassisskallet skal være laget av materialer med gode skjermingsegenskaper og mekanisk styrke, for eksempel aluminium-magnesiumlegering, etc. Disse materialene kan ikke bare effektivt blokkere lekkasje av elektromagnetiske bølger, men også være i stand til å motstå visse støt og vibrasjoner. Styrke personalopplæring: Gjennomføre profesjonell opplæring for chassisbehandling, produksjon og installasjon og igangsetting av personell for å forbedre sine profesjonelle ferdigheter og kvalitetsbevissthet. Gjennom opplæring kan det sikres at de opererer i strengt samsvar med prosesskrav og reduserer kvalitetsproblemer forårsaket av menneskelige faktorer.

Hei! Velkommen til EMARs nettsted!

Norwegian

Norwegian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque