Cześć wszystkim! Redaktor zauważył, że wielu znajomych uważa deformację za najbardziej frustrujący problem podczas obróbki pustych rur za pomocą CNC - zwłaszcza rur cienkościennych. Mały błąd może prowadzić do wypaczenia lub odchyleń wymiarowych, powodując gwałtowny wzrost ilości złomu... Jak więc dokładnie możemy to rozwiązać? Porozmawiajmy dziś o tym, jak kontrolować odkształcenia i zagwarantować precyzję obróbki poprzez optymalizację procesu i praktyczne techniki!

I. Podstawowe przyczyny deformacji w obróbce rur drążonych

Odkształcenia podczas obróbki rur pustych związane są głównie z naprężeniami materiału, metodami mocowania i parametrami skrawania. Na przykład, chociaż puste rury ze stopu aluminium są lekkie i mają dobrą przewodność cieplną, ich sztywność jest stosunkowo niska, co powoduje, że są podatne na wibracje pod wpływem sił skrawania podczas obróbki. Rury cienkościenne są jeszcze bardziej wrażliwe: jeśli narzędzie jest niewłaściwie dobrane lub chłodzenie jest niewystarczające, odkształcenia termiczne i odkształcenia mechaniczne będą się nakładać, powodując nierówną grubość ścianek lub nawet nadmierną owalność.

Kluczowe punkty:

- Uwalnianie szczątkowych naprężeń wewnętrznych w materiałach (zwłaszcza w przypadku rur walcowanych lub wytłaczanych)

- Miejscowe odkształcenia plastyczne spowodowane nierównomiernym rozkładem siły docisku

- Błędy rozszerzalności cieplnej spowodowane akumulacją ciepła cięcia

II. 5 praktycznych technik kontrolowania deformacji

1. Zoptymalizuj rozwiązania mocowania

Unikaj bezpośredniego mocowania cienkościennych rur za pomocą tradycyjnych uchwytów trójszczękowych. Zamiast tego użyj elastycznych uchwytów lub przyssawek próżniowych, aby równomiernie rozłożyć ciśnienie. W przypadku długich rur dodaj wielopunktowe wsporniki pomocnicze, aby zmniejszyć wibracje w zwisającej części. Redaktor zaleca wyżarzanie rur przed zaciśnięciem, aby uwolnić naprężenia wewnętrzne!

2. Wybór narzędzia i parametrów

Priorytetowo traktuj narzędzia o ostrych krawędziach skrawających i dużych kątach natarcia, aby zmniejszyć opory skrawania. W przypadku parametrów zastosuj strategię wysokiej prędkości wrzeciona, małej głębokości skrawania i dużej szybkości posuwu, aby zminimalizować dopływ ciepła. Na przykład w przypadku rur pustych ze stopu aluminium zaleca się stosowanie prędkości wrzeciona 6000 obr. / min, posuwu na ząb 0.05-00,1 mm i głębokości skrawania nieprzekraczającej 40% grubości ścianki.

3. Chłodzenie i smarowanie

Niezbędne jest stosowanie wewnętrznych narzędzi chłodzących lub systemów chłodzenia mgłą! Rozpylanie chłodziwa bezpośrednio na obszar skrawania może skutecznie kontrolować temperaturę. Podczas obróbki pustych rur ze stali nierdzewnej zaleca się stosowanie specjalistycznych chłodziw na bazie oleju zawierających dodatki o ekstremalnym ciśnieniu, aby zapobiec utwardzaniu materiału.

4. Strategia obróbki warstwowej

W przypadku głębokich otworów lub złożonych konstrukcji należy zastosować wieloprocesowe cięcie warstwowe: najpierw wykonać obróbkę zgrubną z zarezerwowanymi naddatkami, a następnie wykończyć obróbkę do wymaganych wymiarów. Na przykład najpierw usuń większość materiału przy stosunkowo dużej głębokości skrawania, a na koniec użyj ścieżki narzędzia wykańczającego, aby skorygować deformację i zapewnić stabilność wymiarową ~

5. Korekta i kontrola po obróbce

Po obróbce można zastosować wibracyjne odprężanie lub korekcję na zimno, aby zaradzić drobnym odkształceniom. Do kontroli precyzji, oprócz konwencjonalnych suwmiarek, zaleca się użycie testera okrągłości i współrzędnościowej maszyny pomiarowej (CMM) w celu sprawdzenia jednorodności i współśrodkowości grubości ścianki.

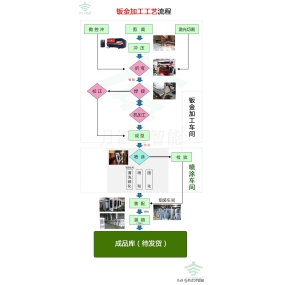

Tabela porównawcza parametrów: Zalecane parametry obróbki rur drążonych z różnych materiałów

| Rodzaj materiału | Prędkość wrzeciona (obr. / min) | Prędkość posuwu (mm / min) | Zalecana głębokość skrawania (mm) | Metoda chłodzenia |

|------------------------|---------------------|---------------------|---------------------------------|----------------------|

| Cienkościenna rura ze stopu aluminium | 6000-8000 | 800-1200 | 0.2-00,5 | Chłodzenie mgłą lub chłodzenie olejem |

| Pusta rura ze stali nierdzewnej | 2500-4000 | 400-600 | 0.1-0.3 | Wysokociśnieniowe chłodzenie wewnętrzne |

| Precyzyjna rura ze stopu tytanu | 1500-2500 | 200-400 | 0.05-0.15 | Pełne chłodzenie zanurzeniowe |

III. Często zadawane pytania (pytania i odpowiedzi)

❓ P: Co powinienem zrobić, jeśli podczas obróbki rur pustych z głębokimi otworami zawsze występują błędy stożka?

Odp.: Może to być spowodowane zużyciem narzędzi lub problemami ze współśrodkowością wrzeciona! Zaleca się najpierw skalibrować bicie wrzeciona za pomocą czujnika zegarowego, a następnie spróbować wiercenia stopniowego - najpierw wstępnie obrabiaj krótkim wiertłem, stopniowo przełączaj na dłuższe wiertła w celu powiększenia otworu, a na koniec wykańczaj rozwiertakiem dla precyzyjnego ✨.

❓ P: Jak uniknąć drgań narzędzia podczas obróbki pustych rur o małej średnicy?

O: Szczelność narzędzia jest często spowodowana niewystarczającą sztywnością systemu. Możesz wypróbować system mocowania narzędzia tłumiącego drgania (taki jak hydrauliczny uchwyt narzędzia) i zmniejszyć stosunek długości zwisu do średnicy. Jeśli średnica rury wynosi < 10 mm, redaktor zaleca stosowanie metody cięcia wstecznego (obróbka od wewnątrz na zewnątrz) w celu zmniejszenia deformacji siły narzędzia!

IV. Osobiste spostrzeżenia i sugestie

Redaktor uważa, że obróbka rur pustych to projekt systematyczny - każdy etap od przygotowania materiału do obróbki końcowej wymaga starannego planowania. Oprócz parametrów technicznych należy również wziąć pod uwagę stabilność środowiskową: na przykład duże wahania temperatury w warsztacie mogą również wpływać na precyzję! Do produkcji masowej niezbędne jest przeprowadzenie pełnowymiarowej kontroli pierwszego elementu i zaprojektowanie w razie potrzeby specjalistycznych osprzętu narzędziowego.

Na koniec przypomnienie dla wszystkich: nie walcz sam, gdy napotykasz problemy. Odwoływanie się do przewodników obróbki materiałów lub producentów narzędzi konsultingowych często daje dwa razy lepszy wynik przy połowie wysiłku! Mam nadzieję, że te doświadczenia ci pomogą ~ Jeśli masz konkretne pytania, zostaw komentarz i porozmawiaj!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque