Hej, koledzy mechanicy i entuzjaści warsztatów! Czy kiedykolwiek spędziłeś godziny na konfigurowaniu i uruchamianiu prac CNC dla tulei prowadzącej, tylko po to, aby znaleźć ostatnią część, która po prostu nie pasuje lub zużywa się zbyt szybko? To frustrujące, prawda? Wiesz, że ta część ma kluczowe znaczenie dla płynnej pracy, ale uzyskanie jej doskonałości wydaje się sekretną sztuką. Cóż, nie jesteś sam. Prawda jest taka, że obróbka prostej, wyglądającej części, takiej jak tuleja prowadząca, jest wypełniona drobnymi szczegółami, które mogą stworzyć lub zepsuć Twój projekt. Rozważmy, na co naprawdę musisz zwrócić uwagę podczas tworzenia tych podstawowych elementów.

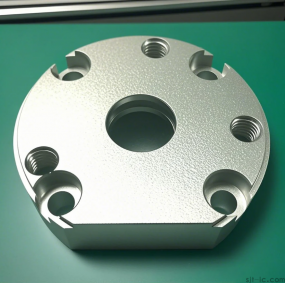

Co dokładnie staramy się osiągnąć za pomocą tulei prowadzącej? Zanim zagłębimy się w "jak", wyjaśnijmy "dlaczego". Tuleja prowadząca to nie byle jaki pierścień z metalu. Jego głównym zadaniem jest prowadzenie innej części (takiej jak wał lub narzędzie) z niezwykłą precyzją i minimalnym chybotaniem. Musi być okrągły, gładki i wystarczająco wytrzymały, aby poradzić sobie ze stałym ruchem i naciskiem. Tak więc, kiedy mówimy o obróbce, nie robimy tylko otworu w rurze; tworzymy bardzo precyzyjny interfejs, który zapewnia płynną pracę wszystkiego innego. Jeśli ten fundament jest wyłączony, cierpi cały montaż.

Najważniejsze rzeczy, na które należy uważać podczas obróbki Dobra, oto sedno tego. W swoim czasie kilka schrzaniłem, więc ucz się na swoich błędach!

1. Wybór materiału to połowa bitwy: nie chwytaj po prostu resztek zapasów. Wybrany materiał bezpośrednio wpływa na zużycie. Chociaż hartowana stal jest powszechnym celem ze względu na jej trwałość, konkretny typ ma duże znaczenie dla żywotności tulei. Użycie zbyt miękkiego materiału doprowadzi do szybkiej deformacji.

2. Oswajanie potwora ciepła: To jest duże. Podczas cięcia i szlifowania narasta ciepło. Zbyt dużo ciepła może zmiękczyć materiał, a nawet spowodować mikroskopijne pęknięcia, niszcząc twardość i stabilność wymiarową części. Używanie dobrego chłodziwa to nie tylko sugestia; to konieczność kontroli jakości.

3. Średnica wewnętrzna (ID) jest królem: Oczywiście otwór wewnętrzny jest najważniejszą cechą. Jego rozmiar, okrągłość i wykończenie powierzchni to wszystko. Szorstki lub nieokrągły otwór spowoduje tarcie, ciepło i przedwczesną awarię. Osiągnięcie lustrzanego wykończenia powierzchni poprzez honowanie lub dokładne wytaczanie nie podlega negocjacjom w celu zapewnienia płynnej pracy.

Mój proces przejścia do spójnych wyników Przez lata wprowadziłem rutynę, która mi odpowiada. Może się to wydawać proste, ale pomijanie kroków to miejsce, w którym zaczynają się kłopoty.

• Krok 1: Obróbka zgrubna: Zaczynam od wycięcia podstawowego kształtu z kolby prętowej, pozostawiając trochę dodatkowego materiału dookoła. Chodzi o skuteczne usuwanie masy.

• Krok 2: Stawianie czoła i centrowanie: Upewniam się, że końce są idealnie płaskie i kwadratowe. Następnie ostrożnie wiercę początkowy otwór pilotowy. Idealne wyśrodkowanie tego otworu jest kluczowe, ponieważ od tego zależą wszystkie kolejne operacje.

• Krok 3: Nuda do perfekcji: Tutaj dzieje się magia. Używam precyzyjnego wytaczania, aby powoli doprowadzić wewnętrzną średnicę do jej ostatecznego wymiaru. Przechodzę lekkie przejścia i stale sprawdzam za pomocą mierników. Celem jest tutaj idealne wykończenie i rozmiar powierzchni.

• Krok 4: Wykończenie na zewnątrz: Gdy identyfikator jest doskonały, zmieniam średnicę zewnętrzną (OD) na jej ostateczny rozmiar, upewniając się, że jest koncentryczny z identyfikatorem. Ta koncentryczność gwarantuje, że tuleja nie będzie się chwiać po zainstalowaniu.

Osobista refleksja na temat tolerancji Wszyscy pracujemy na podstawie planów z wąskimi wezwaniami do tolerancji, prawda? Czasami kuszące jest przesunięcie się do granic specyfikacji. Ale oto moje dwa centy: strzelanie do środka zakresu tolerancji często zapewnia bardziej solidną część. Uwzględnia niewielkie zmiany temperatury lub materiału i sprawia, że tuleja jest bardziej wybaczająca w prawdziwym świecie. Pogoń za absolutnym limitem może dobrze wyglądać w raporcie z inspekcji, ale może nie pozostawiać miejsca na rzeczywiste warunki. To powiedziawszy, nie jestem inżynierem, więc dokładna równowaga między precyzją a wydajnością w każdym scenariuszu jest złożonym tematem, którego wciąż się uczę.

❓ Ale co z toczeniem twardym? Być może słyszeliście o "toczeniu twardym" - bezpośredniej obróbce stali hartowanej. Brzmi wydajnie, prawda? Pomiń etap obróbki cieplnej po obróbce. Chociaż technologia z pewnością jest zaawansowana, nadal jestem tu trochę oldschoolowy. Proces ten wymaga niezwykle sztywnych maszyn i specjalistycznych narzędzi, aby uniknąć uszkodzenia twardego, kruchego materiału. W większości sklepów szlifowanie po obróbce cieplnej może nadal być bezpieczniejszym zakładem w przypadku produkcji wielkoseryjnej. Jest to jednak fascynująca dziedzina, a najlepszy wybór może w dużej mierze zależeć od konkretnego sprzętu i wymagań dotyczących części.

Więc masz to. Nie chodzi tylko o uruchomienie programu; chodzi o przemyślenie materiału, ciepła i każdego cięcia. Zwrócenie uwagi na te szczegóły odróżnia dobrą tuleję prowadzącą od świetnej. Mam nadzieję, że pomoże ci to w następnej przygodzie z obróbką!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque