Hej, koledzy inżynierowie i profesjonaliści od zakupów! Czy jesteś zmęczony pozyskiwaniem filarów prowadnic CNC, które po prostu nie spełniają oznaczenia? Wiesz, te, które obiecują precyzję, ale zapewniają bóle głowy z przedwczesnym zużyciem lub słabym dopasowaniem? Nie jesteś sam. Właściwe techniki przetwarzania są absolutnym kluczem do wydajności i długowieczności. Więc co dokładnie trafia do najwyższej jakości filaru prowadzącego CNC? Zanurzmy się i rozpakujmy proces od surowca do gotowego produktu. Byłem z tym kilka razy w okolicy i mam nadzieję, że moje doświadczenie może rzucić ci trochę światła.

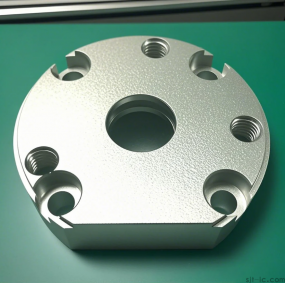

Co to w ogóle jest obróbka filarów prowadnic CNC? W istocie chodzi o użycie sterowanych komputerowo maszyn do wyrzeźbienia superprecyzyjnego cylindrycznego kołka z metalowego pręta. To nie jest tokarka twojego dziadka. Mówimy o stworzeniu krytycznego komponentu, który prowadzi ruchome części w formach i maszynach bez chybotania. Główny cel? Aby uzyskać powierzchnię gładką jak lustro, wymiary punktowe i twardość, która może wytrzymać bicie. Jeśli którykolwiek z nich jest wyłączony, cały montaż może ucierpieć. To podstawa płynnej pracy.

Podstawowe etapy procesu produkcyjnego Chociaż dokładna kolejność może się różnić w zależności od sklepu, podróż zwykle przebiega według tych kluczowych etapów. Przeprowadzę Cię przez to, czego zwykle szukam:

1. Wybór materiału: Wszystko zaczyna się od odpowiedniej stali. Większość wysokiej jakości filarów prowadzących jest wykonana ze stali łożyskowej lub stali nawęglanej. Wybór niewłaściwego materiału jest tutaj receptą na katastrofę.

2. Obróbka zgrubna (toczenie CNC): W tym miejscu większość materiału jest usuwana. Tokarka CNC kształtuje szorstki pręt, aby zbliżyć go do ostatecznych wymiarów, ale pozostawia trochę dodatkowego miejsca - to, co nazywamy "naddatkiem na obróbkę" - na wykończenia.

3. Obróbka cieplna: Jest to magiczny krok, który nadaje filarowi wytrzymałość i odporność na zużycie. Część jest podgrzewana i chłodzona pod ścisłą kontrolą w celu utwardzenia jej powierzchni. Warto jednak zauważyć, że określony profil czasowo-temperaturowy dla maksymalizacji wytrzymałości bez wywoływania kruchości może być złożonym kompromisem.

4. Szlifowanie precyzyjne: Po obróbce cieplnej część jest twardsza, ale mogła się nieznacznie wypaczyć. Tu właśnie pojawia się precyzyjne szlifowanie. Za pomocą specjalistycznych ściernic filar uzyskuje dokładną końcową średnicę i bardzo drobne wykończenie powierzchni. Ten krok nie podlega negocjacjom w celu uzyskania wymaganego dopasowania.

5. Ulepszanie powierzchni (twarde chromowanie i polerowanie): Na koniec często nakładana jest warstwa twardego chromu. Dodaje to dodatkową osłonę przed korozją i zużyciem. Następnie jest polerowany do lustrzanego połysku, co minimalizuje tarcie. To końcowe wykończenie sprawia, że część wygląda i czuje się profesjonalnie.

Dlaczego tolerancje i wykończenie powierzchni to nie tylko liczby Wszyscy widzimy te specyfikacje na rysunkach, ale co tak naprawdę oznaczają na hali produkcyjnej? Wąska tolerancja zapewnia, że słupek prowadzący wsuwa się w tuleję z idealną, przewidywalną szczeliną - nie za ciasną, aby ją związać, nie za luźną, aby zatrzasnąć. To idealne dopasowanie eliminuje luz i wibracje. Podobnie doskonałe wykończenie powierzchni nie tylko dobrze wygląda. W rzeczywistości tworzy powierzchnię, która może lepiej zatrzymywać smar, zmniejszając tarcie i nagromadzenie ciepła. Moim zdaniem tutaj oddzielasz przeciętnych dostawców od wyjątkowych. Wydanie trochę więcej tutaj może zaoszczędzić fortunę na przestojach.

Typowe przeszkody i na co uważać Nawet przy świetnym procesie sprawy mogą pójść nie tak. Bądźmy szczerzy w kwestii kilku typowych pułapek:

• Naprężenia wewnętrzne powodujące wypaczenie: Czasami naprężenia zablokowane wewnątrz surowca mogą zostać uwolnione podczas obróbki, co prowadzi do wypaczenia po fakcie. Może to wskazywać na problem z początkową jakością materiału lub parametrami obróbki zgrubnej.

• Oparzenia szlifowania: Jeśli etap szlifowania jest zbyt agresywny, może generować nadmierne ciepło i dosłownie "spalić" powierzchnię stali, tworząc osłabioną warstwę, która może później odpadać. Dobry dostawca ma ścisłe kontrole, aby temu zapobiec.

• Puzzle platerowania: Uzyskanie jednolitej, przylegającej chromowanej płyty jest sztuką samą w sobie. Słaba przyczepność może prowadzić do łuszczenia się. Aby być całkowicie przezroczystym, dokładne mechanizmy elektrochemiczne, które gwarantują doskonałą przyczepność za każdym razem, są dla mnie nadal trochę czarną skrzynką i często sprowadzają się do własnego doświadczenia dostawcy.

W każdym razie kluczowym wnioskiem jest to, że niezawodny producent będzie przeprowadzał kontrole jakości na każdym etapie, aby wychwycić te problemy, zanim część zostanie wysłana.

Z mojego doświadczenia wynika, że rzeczywisty koszt nie leży w cenie za sztukę, ale w całkowitym koszcie posiadania. Dobrze wykonany filar prowadzący, wyprodukowany przy użyciu odpowiednich technik obróbki filarów prowadzących CNC, może kosztować kilka dolarów więcej z góry, ale znacznie przetrwa tańsze alternatywy, chroniąc maszyny i harmonogram produkcji. To inwestycja w spokój ducha.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque