Stabilność dzieli się na stabilność procesu i stabilność produkcji. Stabilność procesu odnosi się do planu procesu, który produkuje satysfakcjonujące i kwalifikowane produkty o stabilności; Stabilność produkcji odnosi się do zdolności do produkcji ze stabilnością podczas procesu produkcyjnego. Ponieważ większość krajowych producentów części tłoczących sprzęt to małe i średnie przedsiębiorstwa, a znaczna liczba z nich nadal znajduje się na tradycyjnym etapie zarządzania produkcją w stylu warsztatu, często zaniedbując stabilność form, co powoduje długie cykle rozwoju form i wysokie koszty produkcji, poważnie ograniczając tempo rozwoju przedsiębiorstw. Tak więc, jak poprawić stabilność form stało się praktycznym problemem, z którym borykają się przedsiębiorstwa produkujące form i zakłady przetwórstwa części tłoczących.

Głównymi czynnikami wpływającymi na stabilność form tłoczących i procesów tłoczenia są: metoda stosowania materiałów formowych; Wymagania dotyczące wytrzymałości elementów konstrukcyjnych form; stabilność funkcjonalności materiału tłoczącego; charakterystyka wstrząsania grubości materiału; skala zmian materialnych; Odporność prętów rozciągających jest niezwykle cienka; Ciśnienie krawędzi zmienia skalę; Dobór smarów.

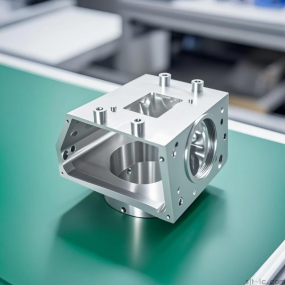

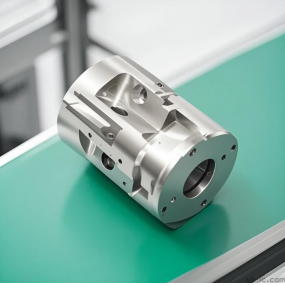

Jak dobrze wiadomo, materiały metalowe stosowane w formach tłoczących obejmują wiele odmian, a wymagania i kryteria wyboru dla ich materiałów różnią się również ze względu na różne role odgrywane przez różne części formy. Dlatego, jak rozsądnie dobrać materiały formy stało się jednym z bardzo ważnych zadań w projektowaniu form producentów części tłoczących sprzęt.

Wybierając materiały formowe, oprócz wymagania, aby materiał miał wysoką wytrzymałość, wysoką odporność na zużycie i odpowiednią wytrzymałość, konieczne jest również pełne uwzględnienie właściwości i wymagań produkcyjnych przetworzonego materiału produktu w celu osiągnięcia wymagań stabilności formowania form. W praktycznej pracy projektanci form mają tendencję do wyboru materiałów formowych w oparciu o osobiste doświadczenie, co często prowadzi do niestabilnego formowania formy ze względu na niewłaściwy dobór materiału części formy w tłoczeniu.

Warto zauważyć, że podczas procesu tłoczenia każdy arkusz tłoczący ma swój własny skład chemiczny, funkcję mechaniczną i wartości charakterystyczne ściśle związane z funkcją tłoczenia.Niestabilność funkcji materiału tłoczącego, wahania grubości materiału tłoczącego i zmiana materiału tłoczącego nie tylko bezpośrednio wpływa na dokładność i jakość obróbki tłoczenia, ale także może prowadzić do uszkodzenia formy.

Aby rozwiązać problem stabilności form, producenci tłoczeń sprzętowych muszą ściśle kontrolować następujące aspekty:

1. Na etapie planowania procesu, po analizie produktu i przewidywaniu potencjalnych wad, które mogą wystąpić podczas produkcji, opracowany jest stabilny plan procesu produkcyjnego;

2. Wdrażanie standaryzacji procesów produkcyjnych i technik produkcyjnych;

3. Utworzyć bazę danych i stale ją podsumowywać i optymalizować; Korzystając z oprogramowania do analizy CAE, uzyskać optymalny plan przetwarzania.

Ten artykuł pochodzi od EMAR Mold Co., Ltd. Aby uzyskać więcej informacji związanych z EMAR, kliknij na www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque