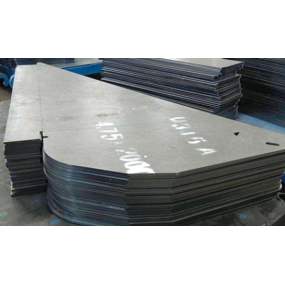

W wielostacyjnej progresywnej ciągłej matrycy tłoczącej w fabryce tłoczenia sprzętu obrabiany przedmiot maszyny do układania gwoździ jest tłoczony w celu zakończenia procesów formowania walcowania i spawania. Ale nadal ma małą część połączoną z tłoczoną blachą, która wchodzi do ultradźwiękowego urządzenia do obróbki powierzchni wraz z tłoczonym i spawanym przedmiotem obrabianym, aby usunąć tłuszcz antykorozyjny i żużel spawalniczy. Zakończyć usunięcie kulek spawalniczych i zadziorów w pomieszczeniu strzelania.

Jest to bardzo konieczne, aby uniknąć zwarcia i skrótów elektrycznych podczas używania tłoczonych części. W drugiej krótszej ultradźwiękowej obróbce powierzchni, przed kontrolą jakości tłoczonych części, technologia ultradźwiękowego czyszczenia powierzchni jest ponownie stosowana w celu usunięcia pozostałości pozostawionych przez obróbkę strzałową. Po wykonaniu wszystkich powyższych operacji, tłoczone części są całkowicie oddzielone od pustego arkusza i przechowywane oddzielnie razem. Części tłoczące o niskiej jakości maszyny do układania gwoździ są umieszczane w koszu na śmieci, podczas gdy kwalifikowane części tłoczące są wysyłane bezpośrednio do warsztatu pakowania. Podczas produkcji metalowych części tłoczących mogą wystąpić uszkodzenia z powodu czynników takich jak żywotność formy metalowej, planowanie konstrukcji formy, wybór stali formowej, obróbka cieplna, obróbka powierzchniowa, obróbka mechaniczna i szlifowanie, technologia cięcia drutu, sprzęt i proces tłoczenia, gładkość formy oraz poziom konserwacji i naprawy.

Jak uniknąć uszkodzenia części tłoczonych podczas procesu produkcyjnego w fabryce tłoczenia metalu? Następujące trzy są dla naszego odniesienia:

1. Reamp sprzęt tłoczący w celu poprawy bezpieczeństwa i niezawodności produkcji. W dzisiejszych czasach systemy sterowania i sterowania elektrycznego wielu przestarzałych urządzeń tłoczących występuje wiele niebezpiecznych czynników. Jeśli będą one nadal używane, należy przeprowadzić odpowiednie modyfikacje techniczne. Producenci sprzętu tłoczącego powinni poprawić projekt produktu, aby zapewnić bezpieczeństwo i niezawodność sprzętu tłoczącego.

2. Zainstalować sprzęt ochronny. Ze względu na małą wielkość produkcji, fabryki tłoczenia sprzętu muszą instalować urządzenia ochronne bezpieczeństwa w operacjach tłoczenia, które nie mogą być zautomatyzowane lub wykorzystywane do bezpiecznego tłoczenia, aby uniknąć wypadków uszkodzeń spowodowanych błędami operacyjnymi. Różne urządzenia ochronne mają swoje unikalne cechy i zakres zastosowania, a niewłaściwe użytkowanie może nadal prowadzić do wypadków urazów. Dlatego konieczne jest wyjaśnienie skuteczności różnych środków ochronnych w celu zapewnienia prawidłowego użytkowania i bezpiecznego działania.

3. Przekształcaj procesy, formy i metody operacyjne, aby zakończyć ręczną pracę formową. W przypadku dużych operacji produkcyjnych mechanizację i automatyzację można osiągnąć, zaczynając od zmiany procesów i form. Na przykład, korzystając z automatyki i urządzeń do tłoczenia wielu stacji, używając wielu narzędzi tnących i zmechanizowanych urządzeń produkcyjnych oraz przyjmując połączone środki procesowe, takie jak formy ciągłe i formy kompozytowe. Wszystko to nie tylko zapewnia bezpieczeństwo operacji tłoczenia, ale także znacznie poprawia moc produkcyjną.

Ten artykuł pochodzi od EMAR Mold Co., Ltd. Aby uzyskać więcej informacji związanych z EMAR, kliknij na www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque