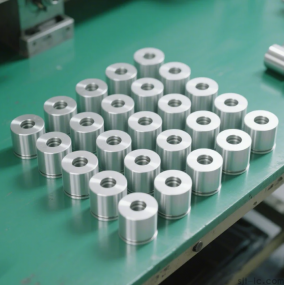

Obróbka części tokarskich, jako ważna część przemysłu maszynowego, jej tajemnice i optymalizacja procesów zawsze były przedmiotem nieustannych poszukiwań techników. Toczenie w uproszczeniu polega na cięciu przedmiotu obrabianego za pomocą narzędzia obrotowego w celu uzyskania pożądanego kształtu i rozmiaru. Proces ten wydaje się prosty, ale w rzeczywistości zawiera niezliczone szczegóły techniczne i przestrzeń do optymalizacji.

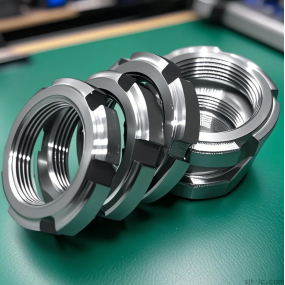

W obróbce części tokarskich istotny wpływ na jakość i wydajność obróbki ma dobór narzędzi, ustawienie parametrów skrawania oraz sposób mocowania przedmiotu obrabianego. Doskonałe materiały narzędziowe, takie jak węglik spiekany i ceramika, mogą znacznie poprawić wydajność skrawania i jakość powierzchni przedmiotu obrabianego. A rozsądne parametry skrawania, takie jak prędkość skrawania, posuw, głębokość skrawania itp., mogą zmaksymalizować wydajność produkcji przy jednoczesnym zapewnieniu jakości obróbki.

W obróbce części tokarskich istotny wpływ na jakość i wydajność obróbki ma dobór narzędzi, ustawienie parametrów skrawania oraz sposób mocowania przedmiotu obrabianego. Doskonałe materiały narzędziowe, takie jak węglik spiekany i ceramika, mogą znacznie poprawić wydajność skrawania i jakość powierzchni przedmiotu obrabianego. A rozsądne parametry skrawania, takie jak prędkość skrawania, posuw, głębokość skrawania itp., mogą zmaksymalizować wydajność produkcji przy jednoczesnym zapewnieniu jakości obróbki.

W zakresie optymalizacji procesu, oprócz dopasowania powyższych podstawowych elementów, można to również osiągnąć wprowadzając zaawansowaną technologię i urządzenia do obróbki. Na przykład toczenie za pomocą obrabiarek sterowanych numerycznie może osiągnąć wyższą dokładność obróbki i bardziej złożoną obróbkę kształtu. Jednocześnie, optymalizując ścieżkę obróbki i redukując pusty skok, można jeszcze bardziej skrócić czas obróbki i obniżyć koszty.

W zakresie optymalizacji procesu, oprócz dopasowania powyższych podstawowych elementów, można to również osiągnąć wprowadzając zaawansowaną technologię i urządzenia do obróbki. Na przykład toczenie za pomocą obrabiarek sterowanych numerycznie może osiągnąć wyższą dokładność obróbki i bardziej złożoną obróbkę kształtu. Jednocześnie, optymalizując ścieżkę obróbki i redukując pusty skok, można jeszcze bardziej skrócić czas obróbki i obniżyć koszty.

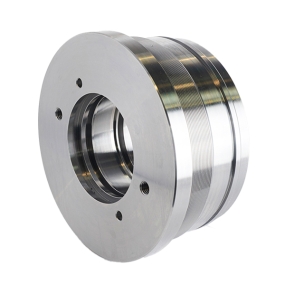

Ponadto w przypadku błędów i defektów generowanych podczas obróbki części tokarskich technicy muszą również przeprowadzić dogłębną analizę i badania. Dzięki doskonaleniu metod procesowych, poprawie dokładności sprzętu, wzmocnieniu kontroli jakości i innym środkom, te błędy i defekty są stale redukowane i eliminowane, poprawiając w ten sposób ogólną jakość i niezawodność toczenia części.

Tajemnica i optymalizacja procesu obróbki części tokarskich to złożony proces obejmujący wiele aspektów. Tylko poprzez ciągłe poszukiwania i praktykę możemy stale poprawiać jakość przetwarzania i wydajność produkcji części tokarskich oraz wnosić większy wkład w rozwój produkcji maszyn.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque