Olá, colegas engenheiros e profissionais de compras! Você está cansado de buscar pilares de guia CNC que simplesmente não atendem à marca? Você sabe, aqueles que prometem precisão, mas proporcionam dores de cabeça com desgaste prematuro ou ajuste ruim? Você não está sozinho. Obter as técnicas de processamento corretas é a chave absoluta para desempenho e longevidade. Então, o que exatamente entra em um pilar de guia CNC de alta qualidade? Vamos mergulhar de cabeça e desempacotar o processo da matéria-prima ao produto acabado. Estive no quarteirão algumas vezes com isso e espero que minha experiência possa lançar alguma luz para você.

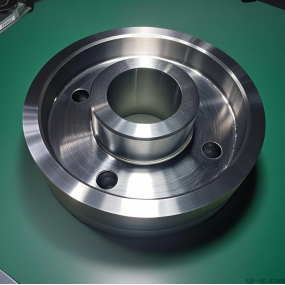

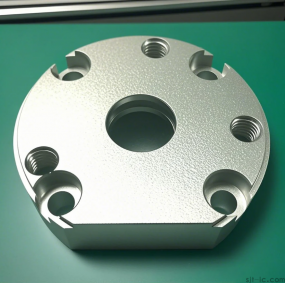

O que é o processamento de pilares de guia CNC de qualquer maneira? Em sua essência, trata-se de usar máquinas controladas por computador para esculpir um pino cilíndrico superpreciso de uma barra de metal. Este não é o trabalho do torno do seu avô. Estamos falando sobre a criação de um componente crítico que orienta as peças móveis em moldes e máquinas com oscilação zero. O objetivo principal? Para alcançar uma superfície lisa como espelho, dimensões que são pontuais e uma dureza que pode levar uma surra. Se algum deles estiver desligado, toda a montagem pode sofrer. É a base de uma operação suave.

As etapas básicas do processo de fabricação Embora a sequência exata possa variar de loja para loja, a jornada geralmente segue essas etapas principais. Vou explicar o que normalmente procuro:

1. Seleção de material: tudo começa com o aço certo. A maioria dos pilares de guia de alta qualidade são feitos de aço de rolamento ou aço cementante. Escolher o material errado aqui é uma receita para o desastre no futuro.

2. Usinagem áspera (torneamento CNC): É aqui que a maior parte do material é removida. Um torno CNC molda a barra áspera para aproximá-la das dimensões finais, mas deixa um pouco de espaço extra o que chamamos de "subsídio de usinagem" para os retoques finais.

3. Tratamento térmico: Este é o passo mágico que dá ao pilar sua força e resistência ao desgaste. A peça é aquecida e resfriada sob controle estrito para endurecer sua superfície. No entanto, é importante notar que o perfil específico de tempo-temperatura para maximizar a tenacidade sem induzir fragilidade pode ser uma compensação complexa.

4. Moagem de precisão: Após o tratamento térmico, a peça fica mais dura, mas pode ter deformado um pouco. É aqui que entra a moagem de precisão. Usando rebolos especializados, o pilar é levado ao seu diâmetro final exato e um acabamento superficial super fino. Esta etapa não é negociável para obter o ajuste necessário.

5. Aprimoramento da superfície (revestimento e polimento de cromo duro): Finalmente, uma camada de cromo duro é frequentemente aplicada. Isso adiciona uma proteção extra contra corrosão e desgaste. Em seguida, é polido para um brilho espelhado, o que minimiza o atrito. Este acabamento final é o que realmente faz uma peça parecer e se sentir profissional.

Por que as tolerâncias e o acabamento da superfície não são apenas números Todos nós vemos essas especificações em desenhos, mas o que elas realmente significam no chão de fábrica? Uma tolerância apertada garante que o pilar guia deslize em sua bucha com uma lacuna perfeita e previsível - não muito apertada para prender, não muito solta para encaixar. Esse ajuste perfeito é o que elimina o jogo e a vibração. Da mesma forma, um acabamento superficial superior faz mais do que apenas ter uma boa aparência. Na verdade, ele cria uma superfície que pode reter melhor o lubrificante, reduzindo o atrito e o acúmulo de calor. Na minha opinião, é aqui que você separa os fornecedores médios dos excepcionais. Gastar um pouco mais aqui pode economizar uma fortuna em tempo de inatividade.

Obstáculos comuns e o que observar Mesmo com um ótimo processo, as coisas podem dar errado. Sejamos honestos sobre algumas armadilhas comuns:

Tensões internas que causam empenamento: Às vezes, tensões travadas dentro da matéria-prima podem ser liberadas durante a usinagem, levando a empenamento após o fato. Isso pode indicar um problema com a qualidade inicial do material ou os parâmetros de usinagem aproximados.

Queimaduras de moagem: Se a etapa de moagem for muito agressiva, ela pode gerar calor excessivo e literalmente "queimar" a superfície do aço, criando uma camada enfraquecida que pode jorrar mais tarde. Um bom fornecedor tem controles rígidos para evitar isso.

O quebra-cabeça de chapeamento: Conseguir uma placa de cromo uniforme e aderente é uma arte em si. A má adesão pode levar à descamação. Para ser completamente transparente, os mecanismos eletroquímicos exatos que garantem a adesão perfeita todas as vezes ainda são um pouco como uma caixa preta para mim e muitas vezes se resumem à experiência proprietária de um fornecedor.

De qualquer forma, a principal lição é que um fabricante confiável fará verificações de qualidade em todas as etapas para detectar esses problemas antes que a peça seja enviada.

Pela minha experiência, o custo real não está no preço por peça, mas no custo total de propriedade. Um pilar guia bem feito, produzido com as técnicas corretas de processamento de pilar guia CNC, pode custar alguns dólares a mais adiantado, mas vai durar mais que alternativas mais baratas por uma ampla margem, protegendo seu maquinário e seu cronograma de produção. É um investimento em paz de espírito.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque