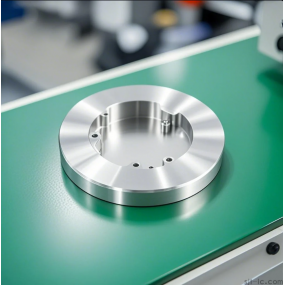

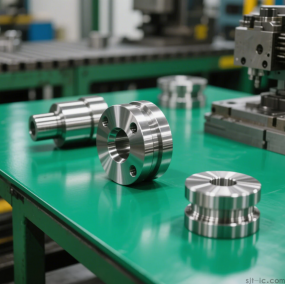

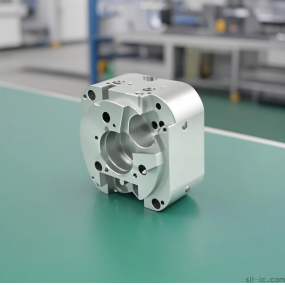

A perfumação e flange de peças de estampagem de metal são geralmente preparadas para a próxima etapa de rosqueamento ou outros processos. No processo geral de flange e torneamento de furos, muitas vezes ocorrem uma série de problemas, como rachaduras, rebarbas e deformação. Como as fábricas de estampagem devem lidar com eles no processo de estampagem?

1. As peças de estampagem de metal têm furos rachados.

Este fenômeno ocorre principalmente na seção, o ponto de força é mais concentrado, a ocorrência de brotes simples, também será afetado pelo material da chapa. Portanto, o uso de materiais com melhor função de isolamento e espera mais fina é recomendado, e o planejamento tenta aumentar o diâmetro do orifício ao máximo para ajudar a alimentar o fenômeno de rachadura do orifício. Ao planejar o molde convexo, escolha o radial esférico, adicione a area de toque, muda a direção do pré-furo e do furo de viragem, transformar a posição em que o brote pode ser apresentado e reduzida as rachaduras.

2, o orifício da peça de estampagem de hardware é encurtado.

As aberturas irregulares do furo podem dificultar a rebitagem. Analisando as razões, você descobrirá que o espaço entre os moldes côncavos e convexos é a fonte do problema, fazendo com que o material recupere. A prática padrão é ajustar o espaço do molde para um pouco menos do que a espessura do material para garantir o ponto de visão vertical durante a estampagem.  3. Altura de viragem insuficiente de peças de estampagem de metal.

3. Altura de viragem insuficiente de peças de estampagem de metal.

A alta insuficiente do furo pode facilmente levantar ao fenômeno de cantos de corte, encurtando a profundidade de rebitamento dos parafusos e afetando a função de ligação. Portanto, fábricas de processamento de estampagem de metal de precisão que cooperam por muito tempo detectarão rapidamente o problema, aumento a altura do furo de viragem em tempo hábil, ou diluir a esperança da parede do furo para aumentar a altura do furo.

4, o raio do furo da peça de estampagem de hardware não corresponde.

Se o raio da raiz do furo for muito grande, afetará a combinação do dispositivo e do parafuso, causando afrouxamento do produto montado, e o teste de confiabilidade não passará. Analisando as razões, as principais razões são os cantos arredondados da entrada do molde côncavo e a espessura do material. Quanto maior a espessura, maior o raio, e quanto maiores os cantos arredondados do molde côncavo, maior o raio. Então escolher expor e reduzir os cantos arredondados do material importado pode resolver o problema. Talvez quando o material é mais grosso, um ombro de planejamento e modelagem pode ser recrutado para modificar o raio.

5, a estrutura de molde concavo de estampagem de hardware não corresponde.

Dever ao dessalinhamento da estrutura do molde e dados ao material, é fácil para o material quebrar e pular no sulco, causando o fenômeno de perfumação e corte de resíduos. O impacto negativo é que causará designadas na superfície do produto, resultado em produtos defeituosos, difícil o processamento pós-venda e consumindo mão de obra e recursos.

Este artigo é de EMAR Mold Co., Ltd. Para obter mais informações relacionadas ao EMAR, por favor clique: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque