A aplicação da tecnologia de controle numérico trouxe mudanças qualitativas para a indústria de manufatura tradicional, especialmente nos últimos anos. O desenvolvimento da tecnologia microeletrônica e da tecnologia de computador trouxe nova vitalidade à tecnologia de controle numérico. A tecnologia de controle numérico e os equipamentos de controle numérico são bases importantes para a modernização industrial em vários países.

As máquinas-ferramentas de controle numérico são o equipamento principal da indústria de manufatura moderna, o equipamento necessário para usinagem de precisão, um símbolo importante do nível técnico das máquinas-ferramentas modernas e da indústria de fabricação de máquinas modernas, e um material estratégico relacionado à economia nacional e ao sustento das pessoas e à construção de ponta da defesa nacional. Portanto, todos os países industrializados do mundo tomaram medidas importantes para desenvolver sua própria tecnologia de controle numérico e suas indústrias.

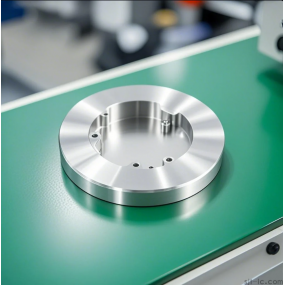

Usinagem de controle numérico CNC

CNC é a abreviatura de Computer Numberical Control em inglês, que significa "controle de dados do computador", que é simplesmente "processamento de controle numérico."

O processamento de controle numérico é uma tecnologia de processamento avançada na fabricação de máquinas de hoje. É um método de processamento automatizado com alta eficiência, alta precisão e alta flexibilidade. É inserir o programa de controle numérico da peça de trabalho na máquina-ferramenta, e a máquina-ferramenta processa automaticamente a peça de trabalho que atende aos desejos das pessoas sob o controle desses dados para produzir produtos maravilhosos.

A tecnologia de processamento de controle numérico pode efetivamente resolver problemas complexos, precisos e de processamento mutável em pequenos lotes, como moldes, e se adaptar totalmente às necessidades da produção moderna. O desenvolvimento vigoroso da tecnologia de processamento de controle numérico tornou-se uma forma importante para o nosso país acelerar o desenvolvimento econômico e melhorar as capacidades de inovação independente. Atualmente, o uso de máquinas-ferramentas de controle numérico em nosso país é cada vez mais comum, e ser capaz de dominar a programação de máquinas de controle numérico é uma forma importante de dar pleno desempenho às suas funções.

A máquina-ferramenta de controle numérico é um produto típico da mecatrônica, integra tecnologia de microeletrônica, tecnologia de computador, tecnologia de medição, tecnologia de sensores, tecnologia de controle automático e tecnologia de inteligência artificial e outras tecnologias avançadas, e é intimamente combinada com a tecnologia de usinagem, é uma nova geração de tecnologia e equipamentos de fabricação mecânica.

Composição da máquina de controle numérico CNC

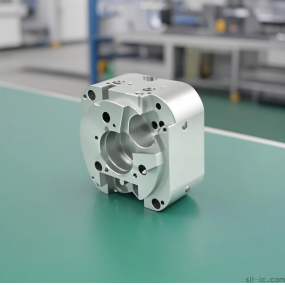

A máquina de controle numérico é um equipamento de automação que integra máquinas-ferramentas, computadores, motores e tecnologias como arrasto, controle dinâmico e detecção. Os componentes básicos das máquinas-ferramentas de controle numérico incluem meio de controle, dispositivo de controle numérico, sistema servo, dispositivo de feedback e corpo da máquina-ferramenta, conforme mostrado na Figura

1. Meio de controle

O meio de controle é o meio que armazena todas as informações de ação da ferramenta em relação às informações de posição da peça de trabalho necessárias para a usinagem de controle numérico. Ele registra o programa de usinagem da peça. Portanto, o meio de controle refere-se ao portador de informações que transmite as informações de usinagem da peça para o dispositivo de controle numérico. Existem muitas formas de mídia de controle, que variam com o tipo de dispositivo de controle numérico. Os comumente usados são fita perfurada, cartão perfurado, fita magnética, disco magnético, etc. Com o desenvolvimento da tecnologia de controle numérico, fita perfurada e cartão perfurado tendem a ser eliminados. O método de usar o software CAD / CAM para programar em um computador e depois se comunicar com o sistema de controle numérico para transmitir diretamente o programa e os dados para o dispositivo de controle numérico é cada vez mais amplamente utilizado.

2, dispositivo de controle numérico

O dispositivo de controle numérico é o núcleo da máquina-ferramenta de controle numérico, conhecida como "sistema central". As máquinas-ferramentas de controle numérico modernas usam o dispositivo de controle numérico do computador CNC. O dispositivo de controle numérico inclui o dispositivo de entrada, o processador central (CPU) e o dispositivo de saída, etc. O dispositivo de controle numérico pode completar a entrada de informações, armazenamento, transformação, operação de interpolação e realizar várias funções de controle.

3. Sistema de servo

O servo-sistema é uma parte motriz que recebe as instruções do dispositivo de controle numérico e impulsiona o movimento do atuador da máquina-ferramenta. Inclui a unidade de acionamento do fuso, a unidade de acionamento de alimentação, o motor do fuso e o motor de alimentação. Ao funcionar, o servo-sistema aceita as informações de comando do sistema de controle numérico e as compara com os sinais de feedback de posição e velocidade de acordo com os requisitos das informações de comando, impulsiona as partes móveis ou executivas da máquina-ferramenta para operar e processa as peças que atendem aos requisitos dos desenhos.

4. Dispositivo de feedback

O dispositivo de feedback é composto por elementos de medição e circuitos correspondentes. Sua função é detectar a velocidade e o deslocamento e realimentar as informações para formar um controle de loop fechado. Algumas máquinas-ferramentas de controle numérico com requisitos de baixa precisão e nenhum dispositivo de feedback são chamadas de sistemas de loop aberto.

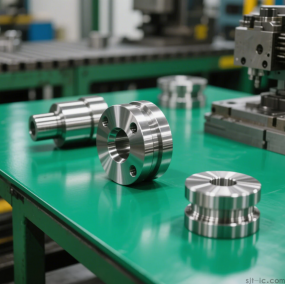

5. Corpo da máquina-ferramenta

O corpo da máquina é a entidade da máquina-ferramenta de controle numérico, que é a parte mecânica que completa o processamento de corte real, incluindo o corpo da cama, a base, a mesa, a sela da cama, o fuso, etc.

As características da tecnologia de usinagem CNC

O processo de usinagem de controle numérico CNC também segue a lei de usinagem, que é aproximadamente a mesma que o processo de usinagem de máquinas-ferramentas comuns. Por ser uma usinagem automatizada que aplica tecnologia de controle por computador à usinagem, ela tem as características de alta eficiência de usinagem e alta precisão. O processo de usinagem tem suas próprias características exclusivas. O processo é mais complicado e a disposição da etapa de trabalho é mais detalhada e meticulosa.

O processo de usinagem de controle numérico CNC inclui a seleção de ferramentas, a determinação dos parâmetros de corte e o projeto da rota do processo de corte. O processo de usinagem de controle numérico CNC é a base e o núcleo da programação de controle numérico. Somente quando o processo é razoável pode ser compilado um programa de controle numérico de alta eficiência e alta qualidade. Os padrões para medir a qualidade dos programas de controle numérico são: tempo mínimo de usinagem, perda mínima de ferramenta e a melhor peça de trabalho.

O processo de usinagem de controle numérico é uma parte do processo de usinagem geral da peça de trabalho, ou mesmo um processo. Deve cooperar com outros processos dianteiros e traseiros para finalmente atender aos requisitos de montagem da máquina ou molde geral, de modo a processar peças qualificadas.

Os procedimentos de processamento de controle numérico são geralmente divididos em processamento bruto, processamento de ângulo médio e áspero, etapas de semi-acabamento e acabamento.

Programação de controle numérico CNC

A programação de controle numérico é todo o processo, desde o desenho da peça até o programa de usinagem de controle numérico. Sua principal tarefa é calcular o ponto de verificação do cortador (ponto de localização do cortador referido como ponto CL) na usinagem. O ponto de verificação do cortador é geralmente tomado como a interseção do eixo da ferramenta e da superfície da ferramenta, e o vetor do eixo da ferramenta também é fornecido na usinagem multieixo.

A máquina-ferramenta de controle numérico é baseada nos requisitos do padrão da peça de trabalho e do processo de usinagem, e a quantidade de movimento, velocidade e sequência de ação, velocidade do eixo, direção de rotação do eixo, fixação da cabeça do cortador, afrouxamento da cabeça do cortador e operações de resfriamento da ferramenta usada e vários componentes são compilados em uma folha de programa na forma de um código de controle numérico especificado, que é inserido no computador especial da máquina-ferramenta. Então, depois que o sistema de controle numérico compila, calcula e processa logicamente de acordo com as instruções de entrada, ele produz vários sinais e instruções e controla cada parte para processar várias formas de peças de acordo com o deslocamento especificado e ações sequenciais. Portanto, a programação tem um grande impacto na eficácia da máquina-ferramenta de controle numérico.

A máquina-ferramenta de controle numérico deve inserir os códigos de instrução que representam várias funções no dispositivo de controle numérico na forma de um programa e, em seguida, o dispositivo de controle numérico executa o processamento de cálculo e, em seguida, envia sinais de pulso para controlar o funcionamento das várias partes móveis da máquina-ferramenta de controle numérico, de modo a completar o corte das peças.

Existem atualmente dois padrões para programas de controle numérico: ISO da organização internacional de padrões e EIA da American Electronics Industry Association. Os códigos ISO são usados em nosso país.

Com o avanço da tecnologia, a programação de controle numérico 3D geralmente raramente é programada manualmente, e software comercial CAD / CAM é usado.

CAD / CAM é o núcleo do sistema de programação auxiliado por computador, e suas principais funções incluem entrada / saída de dados, cálculo e edição da trilha de usinagem, configuração de parâmetros de processo, simulação de usinagem, pós-processamento do programa de controle numérico e gerenciamento de dados.

Atualmente, em nosso país por usuários como, software poderoso de programação de controle numérico Mastercam, UG, Cimatron, PowerMILL, CAXA e assim por diante. Cada software para princípios de programação de controle numérico, métodos de processamento gráfico e métodos de processamento são semelhantes, mas cada um tem suas próprias características.

Etapas de controle numérico CNC de peças de usinagem

1. Analise os desenhos da peça para entender a situação geral da peça (geometria, material da peça, requisitos do processo, etc.)

2. Determinar a tecnologia de processamento de controle numérico das peças (conteúdo de processamento, rota de processamento)

3, realizar os cálculos numéricos necessários (ponto de base, cálculo de coordenadas do nó)

4. Escreva a planilha do programa (máquinas-ferramentas diferentes serão diferentes, siga o manual do usuário)

5. Verificação do programa (insira o programa na máquina-ferramenta e execute simulação gráfica para verificar a correção da programação)

6. Usinagem da peça de trabalho (bom controle do processo pode economizar tempo e melhorar a qualidade do processamento)

7. Aceitação da peça e análise de erros de qualidade (a peça é inspecionada e a qualificada flui para a próxima. Se falhar, a causa do erro e o método de correção são encontrados por meio da análise de qualidade).

Histórico de desenvolvimento de máquinas-ferramentas de controle numérico

Após a Segunda Guerra Mundial, a maior parte da produção na indústria manufatureira dependia da operação manual. Depois que os trabalhadores leram os desenhos, eles operavam manualmente máquinas-ferramentas e peças processadas. Dessa forma, a produção de produtos era cara, ineficiente e a qualidade não era garantida.

No final da década de 1940, um engenheiro nos Estados Unidos, John Parsons, concebeu um método de fazer furos em um cartão de papelão para representar a geometria das peças a serem usinadas e usar um cartão rígido para controlar o movimento da máquina-ferramenta. Naquela época, isso era apenas uma ideia.

Em 1948, Parsons mostrou sua ideia à Força Aérea dos Estados Unidos. Depois de vê-lo, a Força Aérea dos Estados Unidos expressou grande interesse, porque a Força Aérea dos Estados Unidos estava procurando um método de processamento avançado, na esperança de resolver o problema de processamento de modelos de formato de aeronaves. Devido à forma complexa do modelo, requisitos de alta precisão e dificuldade de adaptação ao equipamento geral, a Força Aérea dos Estados Unidos imediatamente encomendou e patrocinou o Instituto de Tecnologia de Massachusetts (MIT) para realizar pesquisas e desenvolver esta cardboard-controlled máquina-ferramenta. Finalmente, em 1952, o MIT e Parsons cooperaram e desenvolveram com sucesso a primeira máquina de demonstração. Em 1960, a relativamente simples e econômica furadeira de ponto controlado e a fresadora de controle numérico linear foram rapidamente desenvolvidas, o que gradualmente promoveu a máquina de controle numérico em vários setores da indústria manufatureira.

A história da usinagem CNC já passou por mais de meio século, e o sistema de controle numérico NC também se desenvolveu desde o mais antigo controle de circuito de sinal analógico até um sistema de usinagem integrado extremamente complexo, e o método de programação também foi desenvolvido manualmente em um inteligente e poderoso sistema integrado CAD / CAM.

No que diz respeito ao nosso país, o desenvolvimento da tecnologia de controle numérico é relativamente lento. Para a maioria das oficinas na China, o equipamento está relativamente atrasado e o nível técnico e o conceito de pessoal estão atrasados, o que se manifesta como baixa qualidade de processamento e eficiência de processamento, e muitas vezes atrasa o tempo de entrega.

A primeira geração do sistema NC foi introduzida em 1951, e sua Unidade de Controle era composta principalmente por várias válvulas e circuitos analógicos. Em 1952, nasceu a primeira máquina-ferramenta CNC e se desenvolveu de uma fresadora ou torno para um centro de usinagem, tornando-se um equipamento chave na fabricação moderna.

O sistema NC de segunda geração foi produzido em 1959 e era composto principalmente de transistores individuais e outros componentes.

Em 1965, o sistema NC de terceira geração foi introduzido, que primeiro adotou placas de circuito integrado.

Na verdade, em 1964, foi desenvolvido o sistema NC de quarta geração, ou seja, o sistema de controle numérico por computador (sistema de controle CNC) com o qual estamos muito familiarizados.

Em 1975, o sistema NC adotou um poderoso microprocessador, que foi a quinta geração do sistema NC.

6. O sistema NC de sexta geração adota o atual sistema de fabricação integrado (MIS) + DNC + sistema de usinagem flexível (FMS).

Tendência de desenvolvimento de máquinas-ferramentas de controle numérico

1. Alta velocidade

Com o rápido desenvolvimento de automóveis, defesa nacional, aviação, aeroespacial e outras indústrias e a aplicação de novos materiais, como ligas de alumínio, os requisitos de alta velocidade para processamento de máquinas-ferramenta de controle numérico estão ficando cada vez maiores.

A. Velocidade do fuso: A máquina adota um fuso elétrico (motor de fuso embutido), e a velocidade máxima do fuso é de 200000r / min;

B. Taxa de avanço: com uma resolução de 0,01 µm, a taxa de avanço máxima é de 240 m / min e a usinagem de precisão complexa é possível.

C. Velocidade de computação: O rápido desenvolvimento de microprocessadores forneceu uma garantia para o desenvolvimento de sistemas de controle numérico com alta velocidade e alta precisão. A CPU foi desenvolvida para sistemas de controle numérico de 32 e 64 bits, e a frequência foi aumentada para várias centenas de MHz e gigahertz. Devido à grande melhoria na velocidade de computação, quando a resolução é de 0,1 µm e 0,01 µm, a velocidade de alimentação ainda pode ser tão alta quanto 24 ~ 240m / min;

D. Velocidade de mudança de ferramenta: Atualmente, o tempo de troca de ferramentas de centros de usinagem avançados estrangeiros é geralmente em torno de 1s, e a alta atingiu 0,5. A empresa alemã Chiron projeta o carregador de ferramentas como um estilo de cesta, com o fuso como eixo, e as ferramentas estão dispostas em um círculo. O tempo de mudança de ferramenta de faca para faca é de apenas 0,9 s.

2. Alta precisão

Os requisitos de precisão de máquinas-ferramenta de controle numérico agora não se limitam à precisão geométrica estática, e a precisão de movimento, deformação térmica e monitoramento de vibração e compensação de máquinas-ferramentas estão recebendo cada vez mais atenção.

A. Melhorar a precisão do controle do sistema CNC: usando a tecnologia de interpolação de alta velocidade para obter alimentação contínua com pequenos segmentos de programa, tornando a unidade de controle CNC refinada e usando dispositivos de detecção de posição de alta resolução para melhorar a precisão da detecção de posição. O sistema de servo de posição usa controle de avanço e métodos de controle não linear.

B. Adote a tecnologia de compensação de erros: usando compensação de folga reversa, compensação de erro de passo do parafuso e compensação de erro da ferramenta para compensar de forma abrangente o erro de deformação térmica e o erro espacial do equipamento.

C. Verifique e melhore a precisão da trilha de movimento do centro de usinagem usando a tecnologia de grade: preveja a precisão de usinagem da máquina-ferramenta por meio de simulação para garantir a precisão de posicionamento e a precisão de posicionamento repetido da máquina-ferramenta, para que seu desempenho possa ser estável por um longo tempo e possa concluir uma variedade de tarefas de processamento sob diferentes condições operacionais.

3. Integração funcional

O significado de máquina-ferramenta composta refere-se à realização ou conclusão de vários elementos, desde o produto bruto até o produto acabado em uma máquina-ferramenta. De acordo com suas características estruturais, pode ser dividido em duas categorias: tipo de composto de processo e tipo de composto de processo. Os centros de usinagem podem concluir vários processos, como torneamento, fresagem, perfuração, mandrilamento, retificação, tratamento térmico a laser, etc., e podem concluir todo o processamento de peças complexas. Com a melhoria contínua dos requisitos de usinagem modernos, um grande número de máquinas-ferramentas de controle numérico de ligação multieixo são cada vez mais bem-vindas por grandes empresas.

4. Controle inteligente

Com o desenvolvimento da tecnologia de inteligência artificial, a fim de atender às necessidades de desenvolvimento de flexibilidade de produção de fabricação e automação de fabricação, a inteligência das máquinas-ferramentas de controle numérico está constantemente melhorando. Especificamente refletido nos seguintes aspectos:

A. Tecnologia de controle adaptativo de processo;

B. Otimização inteligente e seleção de parâmetros de processamento;

C. Autodiagnóstico inteligente de falhas e tecnologia de autorreparação;

D. Tecnologia inteligente de reprodução e simulação de falhas;

E. Dispositivo de servo acionamento CA inteligente;

F. Sistema de controle numérico 4M inteligente: No processo de fabricação, a medição, modelagem, usinagem e operação da máquina são integradas em um sistema.

5. Sistema aberto

Aberto a tecnologias futuras: Como as interfaces de software e hardware aderem a protocolos padrão aceitos, elas podem ser adotadas, absorvidas e compatíveis com uma nova geração de software e hardware de uso geral.

B. Aberto aos requisitos específicos dos usuários: atualizar produtos, expandir funções e fornecer várias combinações de produtos de hardware e software para atender aos requisitos específicos do aplicativo.

C. Estabelecimento de padrões de controle numérico: Linguagem de programação padronizada, conveniente para usuários, usos e redução do consumo de mão de obra diretamente relacionada à eficiência da operação.

6. Conexão paralela de acionamento

Ele pode realizar várias funções de processamento de controle numérico de ligação multi-coordenada, montagem e medição, e pode atender melhor ao processamento de peças especiais complexas. As máquinas-ferramentas paralelas são consideradas "o progresso mais significativo na indústria de máquinas-ferramenta desde a invenção da tecnologia de controle numérico" e "uma nova geração de equipamentos de processamento de controle numérico no século 21."

7. Extremo (grande e miniaturizado)

O desenvolvimento das indústrias nacionais de defesa, aviação e aeroespacial e o desenvolvimento em larga escala de equipamentos industriais básicos, como energia, exigem o apoio de máquinas-ferramentas de controle numérico de grande escala e alto desempenho. A tecnologia de usinagem de ultra-precisão e a tecnologia micro-nano são tecnologias estratégicas no século 21, e novos processos de fabricação e equipamentos que podem se adaptar à precisão de usinagem de micro e micro-nano precisam ser desenvolvidos.

8. Rede de intercâmbio de informações

Ele pode não só realizar o compartilhamento de recursos de rede, mas também realizar o monitoramento remoto, controle, diagnóstico remoto e manutenção de máquinas-ferramentas de controle numérico.

9. Processamento verde

Nos últimos anos, surgiram máquinas-ferramentas que não exigem ou usam menos refrigerante para alcançar a conservação de energia e a proteção ambiental para corte a seco e corte semi-seco, e a tendência da fabricação verde acelerou o desenvolvimento de várias máquinas-ferramentas que economizam energia e respeitam o meio ambiente.

10. Aplicação da tecnologia multimédia

A tecnologia multimídia integra computador, imagem sonora e tecnologia de comunicação, fazendo com que o computador tenha a capacidade de processar de forma abrangente informações de som, texto, imagem e vídeo. Pode ser integrado e inteligente no processamento de informações e é aplicado ao monitoramento em tempo real, diagnóstico de falhas de sistemas e equipamentos de campo de produção, monitoramento de parâmetros do processo de produção, etc., por isso tem grande valor de aplicação.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque