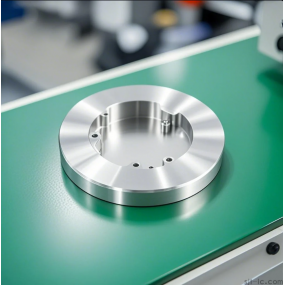

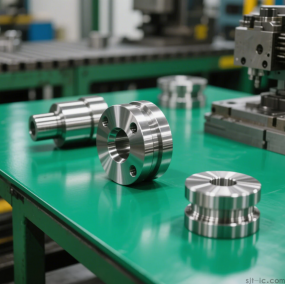

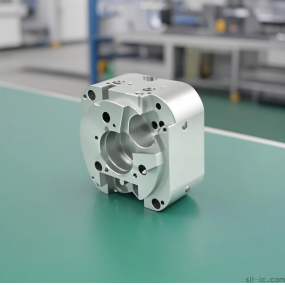

Детали для штамповки имеют характеристики тонких, однородных, легких и прочных по сравнению с отливками и поковками. Обработка деталей для штамповки может привести к получению деталей с ребрами, ребрами, волнистостью или фланцами, которые трудно изготовить другими методами для повышения их жесткости. Благодаря использованию прецизионных форм точность заготовки может достигать микронного уровня, а повторяемость высока, а спецификации одинаковы. Штампованные детали полагаются на прессы и штампы, которые прикладывают внешние усилия к пластинам, полосам, трубам и профилям, вызывая пластическую деформацию или разделение, чтобы получить желаемую форму и размер заготовки (обработка штампованных деталей). Обработка деталей и обработка штамповки относится к обработке пластмасс (или обработке давлением), коллективно известной как ковка. Заготовки, обработанные штамповкой, в основном представляют собой горячекатаные и холоднокатаные стальные плиты и полосы. Детали для штамповки, как правило, больше не обрабатываются путем резки, или требуется лишь небольшое количество резки. Точность и поверхностное состояние деталей для горячей штамповки ниже, чем у деталей для холодной штамповки, но они все же лучше, чем отливки и поковки, а объем резки невелик. Штамповка в основном классифицируется в соответствии с процессом, который можно разделить на две категории: процесс разделения и процесс формовки. Процесс разделения также называется штамповкой. Его цель состоит в том, чтобы отделить штамповочные детали от листа по контурной линии и в то же время обеспечить требования к качеству разделительной секции. Цель процесса формовки - сделать листовую пластическую деформацию без разрушения заготовки и сделать заготовку нужной формы и размера. В фактическом производстве к заготовке часто применяются несколько процессов. Штамповка, изгиб, резка, глубокая вытяжка, выпячивание, прядение и исправление - вот несколько основных процессов штамповки. Поверхность и внутренние свойства штамповочных листов оказывают большое влияние на качество штампованных готовых изделий, требуя толщины и однородности штамповочных материалов; гладкая поверхность, без пятен, без шрамов, без царапин, без поверхностных трещин и т. д.; равномерный предел текучести, без очевидной направленности; высокое однородное удлинение; низкий коэффициент текучести; низкая рабочая закалка. В фактическом производстве технологические испытания, подобные процессу штамповки, такие как испытание на производительность глубокой вытяжки, испытание на выпячивание и т. д., обычно используются для проверки штамповки материалов для обеспечения качества готовой продукции и высокой пропускной способности.

Здравствуйте! Добро пожаловать на сайт EMAR!

Russian

Russian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque