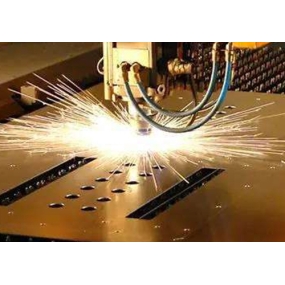

В EDM электрод инструмента и заготовка соответственно подключены к двум полюсам импульсного источника питания и погружены в рабочую жидкость, или рабочая жидкость заполняется в разрядный зазор. Электрод инструмента подается на заготовку через систему автоматического управления зазором. Когда зазор между двумя электродами достигает определенного расстояния, импульсное напряжение, приложенное к двум электродам, прорывается через рабочую жидкость и производит искровой разряд.

Большое количество тепловой энергии мгновенно концентрируется в тонком канале разряда, и температура может достигать более 10000 С, а давление также резко меняется, так что локальный следовой металлический материал на рабочей поверхности тут же плавится, испаряется и взрывается в рабочую жидкость, быстро конденсируется, образуя твердые металлические частицы, которые уносятся рабочей жидкостью. В это время на поверхности заготовки остается крошечный след ямы, и разряд ненадолго прекращается, а рабочая жидкость между двумя электродами восстанавливается в изолирующее состояние.

Затем следующее импульсное напряжение прерывается в другой точке, где два электрода находятся относительно близко, генерируя искровой разряд и повторяя вышеописанный процесс. Таким образом, хотя количество металла, вытравленного каждым импульсным разрядом, очень мало, из-за тысяч импульсов в секунду можно вытравить больше металла с определенной производительностью.

При условии поддержания постоянного разрядного зазора между электродом инструмента и обрабатываемой деталью при травлении металла заготовки электрод инструмента непрерывно подается на обрабатываемую деталь, и, наконец, обрабатывается форма, соответствующая форме электрода инструмента. Поэтому, пока изменяется форма электрода инструмента и относительный режим движения между электродом инструмента и обрабатываемой деталью, можно обрабатывать различные сложные профили. Электроды инструмента обычно используются с хорошей электропроводностью, высокой температурой плавления и легко обрабатываемыми коррозионно-стойкими материалами, такими как медь, графит, медно-вольфрамовые сплавы и молибден. Во время обработки электрод инструмента также имеет потери, но они меньше, чем количество травления металла заготовки, и даже почти без потерь.

При условии поддержания постоянного разрядного зазора между электродом инструмента и обрабатываемой деталью при травлении металла заготовки электрод инструмента непрерывно подается на обрабатываемую деталь, и, наконец, обрабатывается форма, соответствующая форме электрода инструмента. Поэтому, пока изменяется форма электрода инструмента и относительный режим движения между электродом инструмента и обрабатываемой деталью, можно обрабатывать различные сложные профили. Электроды инструмента обычно используются с хорошей электропроводностью, высокой температурой плавления и легко обрабатываемыми коррозионно-стойкими материалами, такими как медь, графит, медно-вольфрамовые сплавы и молибден. Во время обработки электрод инструмента также имеет потери, но они меньше, чем количество травления металла заготовки, и даже почти без потерь.

В качестве разрядной среды рабочая жидкость также играет роль охлаждения и удаления стружки в процессе механической обработки. Обычно используемая рабочая жидкость представляет собой среду с низкой вязкостью, высокой температурой вспышки и стабильной производительностью, такую как керосин, деионизированная вода и эмульсия. Электроискровой станок представляет собой своего рода самовозбуждающийся разряд. Его характеристики следующие: перед разрядом два электрода искрового разряда имеют высокое напряжение. Когда два электрода близки, среда между ними разрушается, и искровой разряд возникает немедленно. В процессе пробоя сопротивление между двумя электродами резко уменьшается, а напряжение между двумя электродами также резко уменьшается. Искровой канал должен быть погашен вовремя через небольшой промежуток времени (обычно 10-7-10 -3 с) для поддержания характеристик искрового разряда "холодного электрода" (то есть тепловая энергия, преобразованная энергией канала, не может быть передана на глубину электрода во времени), так что энергия канала действует в очень малом диапазоне. Влияние энергии канала может привести к частичной коррозии электрода. Метод использования явления коррозии, генерируемого во время искрового разряда, для определения размера материала называется EDM.

В качестве разрядной среды рабочая жидкость также играет роль охлаждения и удаления стружки в процессе механической обработки. Обычно используемая рабочая жидкость представляет собой среду с низкой вязкостью, высокой температурой вспышки и стабильной производительностью, такую как керосин, деионизированная вода и эмульсия. Электроискровой станок представляет собой своего рода самовозбуждающийся разряд. Его характеристики следующие: перед разрядом два электрода искрового разряда имеют высокое напряжение. Когда два электрода близки, среда между ними разрушается, и искровой разряд возникает немедленно. В процессе пробоя сопротивление между двумя электродами резко уменьшается, а напряжение между двумя электродами также резко уменьшается. Искровой канал должен быть погашен вовремя через небольшой промежуток времени (обычно 10-7-10 -3 с) для поддержания характеристик искрового разряда "холодного электрода" (то есть тепловая энергия, преобразованная энергией канала, не может быть передана на глубину электрода во времени), так что энергия канала действует в очень малом диапазоне. Влияние энергии канала может привести к частичной коррозии электрода. Метод использования явления коррозии, генерируемого во время искрового разряда, для определения размера материала называется EDM.

Электроэрозионная обработка - это разряд искр в жидкой среде в диапазоне более низкого напряжения. Электроэрозионную обработку можно разделить на пять категорий в зависимости от формы электрода инструмента и характеристик относительного перемещения между инструментом и заготовкой: обработка формованием с использованием электродов формовочного инструмента для простого движения подачи относительно заготовки; обработка электроэрозионной проволоки с использованием аксиально движущейся проволоки в качестве электродов инструмента, а заготовка движется в соответствии с желаемой формой и размером для резки проводящих материалов; электроэрозионная обработка с использованием проволоки или формовочных электродов шлифовального круга для шлифования с малыми отверстиями или формовочного шлифования; электроэрозионная обработка с сопряженным вращением для обработки резьбовых кольцевых манометров, резьбовых манометров, зубчатых колес и т. д.; обработка с малыми отверстиями, гравировка поверхностного легирования, поверхностное упрочнение и другие виды обработки. EDM может обрабатывать материалы и заготовки сложной формы, которые трудно разрезать обычными методами резки; он не имеет силы резания во время обработки; он не вызывает дефектов, таких как заусенцы, следы ножей и пазы; материал электрода инструмента не обязательно должен быть тверже, чем материал заготовки; его легко автоматизировать, непосредственно используя электроэнергию; поверхность модифицированного слоя после обработки должна быть дополнительно удалена в некоторых случаях; очистка рабочей жидкости и обработка дымовых загрязнений, образующихся во время обработки, более хлопотны.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque