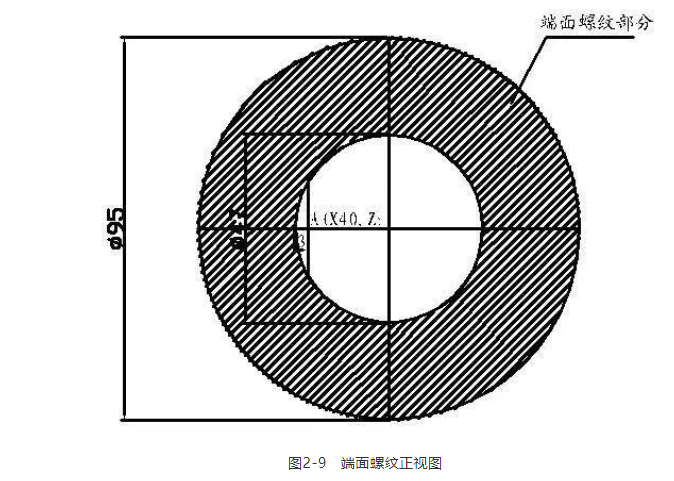

① Введение в G32 обработки торцевой резьбы:

Описание: Концевые нити в основном представляют собой прямоугольные нити, и эту структуру использует самоцентрирующийся патрон (дисковая нить) токарного станка. Этот тип нити не имеет определенной кодовой аннотации, обычно текстовой аннотации.

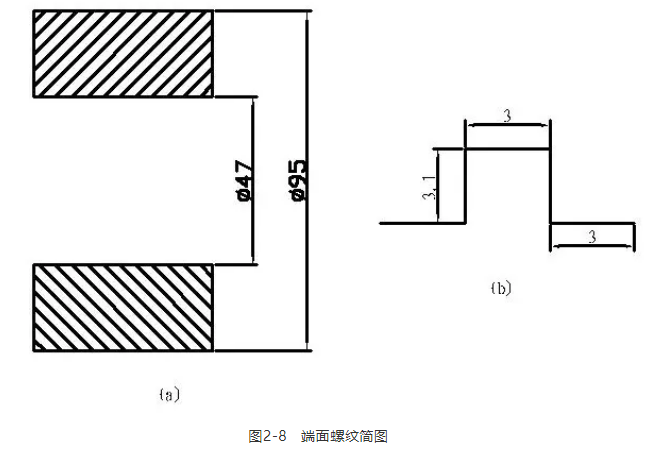

Фигура 2-8 представляет собой схематическую схему торцевой резьбы

Рисунок (a) представляет собой схематическую диаграмму общей структуры торцевой резьбы, а Рисунок (b) представляет собой частичное увеличенное изображение торцевой резьбы. Уточняется, что при глубине резьбы менее 5 мм необходимо добавить дополнительно 0,1 мм.

Рисунок (a) представляет собой схематическую диаграмму общей структуры торцевой резьбы, а Рисунок (b) представляет собой частичное увеличенное изображение торцевой резьбы. Уточняется, что при глубине резьбы менее 5 мм необходимо добавить дополнительно 0,1 мм.

Определение направления вращения торцевой резьбы:

В случае поворота основного шпинделя вперед поворот снаружи внутрь относится к правостороннему (по часовой стрелке), и наоборот - к левой резьбе (против часовой стрелки).

Формат инструкции: G32 X-F _ (X - координата точки резания, F - начало резьбы)

Оператор программы (только резьбовая часть конечной грани)

G99 M3 S500 T0202; (слот резак B = 3 мм)

Г0 Х100 М8;

З-0,5;

G32 X40 F3,0;

G0 Z3;

Х100?

С-0,7?

G32 X40. (учитывая диаграмму ширины лезвия 2-9) F3,0;

G0 Z3;

Х100?

З-1,0;

G32 X40 F3,0;

G0 Z3;

Х100?

Z-1,5;

G32 X40 F3,0;

G0 Z3;

Х100?

С-2,0?

G32 X40 F3,0;

G0 Z3;

Х100?

Z-2,5?

G32 X40 F3,0;

G0 Z3;

Х100?

С-3,1?

G32 X40 F3,0;

Г0 З90;

М5;

М30;

Примечание. В настоящее время позиционирование должно быть последовательным.

Примечание. В настоящее время позиционирование должно быть последовательным.

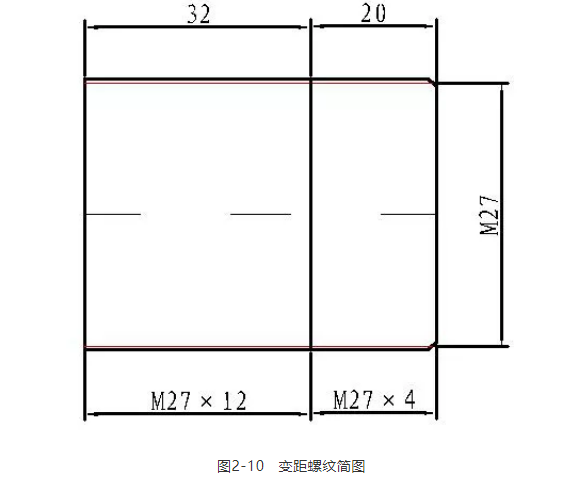

② Введение в обработку резьбы с переменным шагом

Некоторые отечественные системы ЧПУ, такие как Guangzhou CNC (GSK), используют инструкции G32 при обработке резьбы с переменным шагом. Как показано на рисунках 2-10:

Рисунок 2-10 Схематическая схема резьбы с переменным шагом

Рисунок 2-10 Схематическая схема резьбы с переменным шагом

Численный расчет:

Высота зуба (значение диаметра) М274 составляет 1,34 = 5,2 мм;

Высота зуба (значение диаметра) M2712 составляет 1,312 = 15,6 мм;

Высота зуба зависит от минимальной высоты зуба:

Таким образом, малый диаметр 27-5.2= 21,8 мм.

При повороте резьбы с переменным шагом скорость шпинделя определяется максимальным шагом резьбы (P = 12).

Оператор программы (только резьбовой раздел)

Г99 М3 С200 Т0202;

Г0 Х30;

Z3?

Х26?

Г32 З-20 Ф4,0;

Г32 З-56 Ф12;

Г0 Х30;

Z3?

Х25,6;

Г32 З-20 Ф4,0;

Г32 З-56 Ф12;

;

Г32 Х30;

Z3?

Х21,8;

Г32 З-20 Ф4;

Г32 З-56 Ф12;

Г0 Х30;

Z90?

М5;

М30;

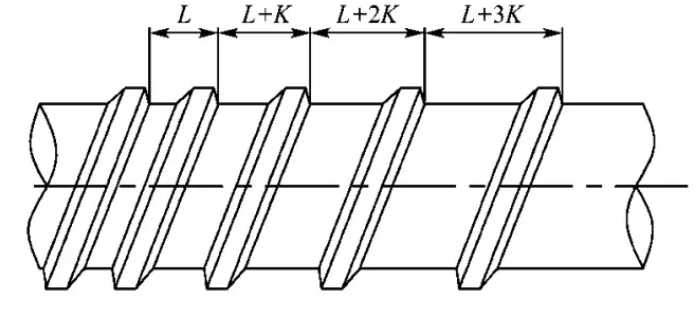

Так называемая резьба с переменным шагом относится к указанному эталонному значению шага F, начиная с резьбы, нарезанной, а затем генерируя разность шага K (увеличение или уменьшение) при каждом другом шаге.

В некоторых импортированных системах с ЧПУ, таких как FANUC, есть специальная инструкция G34 для обработки резьбы с переменным шагом.

Инструкции по формату: G34 X _ Z _ F _ K _;

Среди них X и Z - конечные положения резьбы, F - вывод в направлении длинной оси в начальной точке, K - увеличение и уменьшение свинца на вращение шпинделя, а командный диапазон значения K составляет 0,0001-500,000 мм, как показано на следующем рисунке.

Например, начальный провод составляет 5 мм, приращение провода - 1 мм, длина резьбы - 50 мм, а программа - G34 Z-50 F5. К1.

Например, начальный провод составляет 5 мм, приращение провода - 1 мм, длина резьбы - 50 мм, а программа - G34 Z-50 F5. К1.

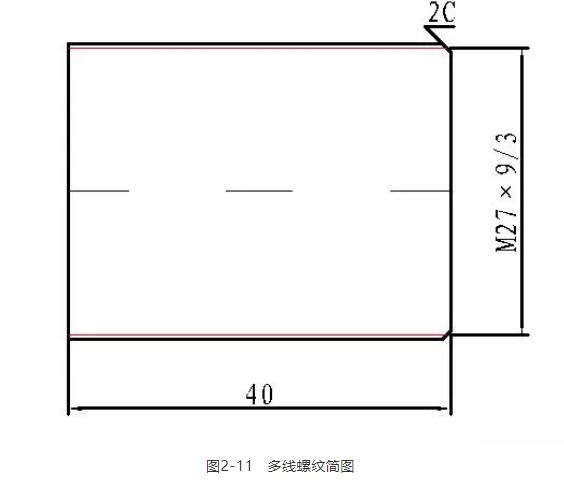

③ Обработка многорезьбовой резьбы

Многострочные резьбы обычно используются для передачи и являются прямыми резьбами. Обработка многострочных резьб с ЧПУ может быть выполнена путем вызова подпрограмм с использованием G92. Импортируемые станки также поддерживают инструкции G32 для обработки многострочных резьб, а инструкции G76 также могут использоваться для обработки многострочных резьб (как обсуждалось позже).

G92 вызывает подпрограммы для обработки многопоточной обработки, как показано на рисунке 2-11.

Значение, указанное на рисунке: M279 / 3

Значение, указанное на рисунке: M279 / 3

Среди них M27 - номинальный диаметр, 9 - вывод резьбы и 3 - шаг.

Потому что: свинец = количество линий шага, поэтому: это трехпроволочная резьба.

Численный расчет:

Основной диаметр =27-0.133= 26.61 мм;

Малый диаметр =27-1.33= 23,1 мм;

Оператор программы (только резьбовой раздел)

Подпрограмма (O0046)

G92 X26 Z-40 F9;

Х25,7;

Х25,4;

Х25,2;

Х25,0;

;

Х23,1;

М99?

главная программа

Г99 М3 С700 Т0202;

Г0 Х30 М8;

Z3?

М98 П0046;

Г0 Х30;

З6?

М98 П0046;

Г0 Х30;

З9?

М98 П0046;

Г0 З90;

М5;

М30;

Z3. Z6. Z9. Увеличение на один шаг за позиционирование (P = 3)

Некоторые системы также поддерживают обработку резьбы с переменным шагом G32

Инструкции по формату: G32 X _ Z _ F _ Q _;

Где X и Z - конечные положения резьбы, F - вывод резьбы, а Q - начальный угол резьбы. Инкремент равен 0,001, десятичная точка не может быть указана; Если обработка двойной резьбы и соответствующее смещение равно 180, укажите Q180000

Начальный угол Q не является модальным значением и должен указываться каждый раз, иначе система будет считать его равным 0

Многопоточная обработка эффективна для инструкций G32, G34, G92 и G76.

④ Обработка трапециевидной резьбы

На токарных станках с ЧПУ инструкции цикла резки резьбы G76 можно использовать для обработки трапециевидных резьб такими методами, как косая и ступенчатая резка, но есть определенные технические трудности. Поэтому, основываясь на многолетнем практическом опыте, был разработан набор точных расчетов данных программирования с использованием серии эмпирических формул. Используя инструкции по резьбе G32 и вызывая подпрограммы, а также умело настраивая методы обработки в подпрограммах, квалифицированные трапециевидные резьбы можно безопасно и надежно обрабатывать.

Анализ навыков программирования и обработки:

(1) При шлифовании лезвия обратите внимание на то, чтобы угол режущей кромки токарного инструмента соответствовал углу формы зуба, а ширина режущей кромки должна быть меньше ширины дна канавки.

(2) Постарайтесь сделать зазор между зубьями во время процесса точения достаточно большим, чтобы обеспечить плавное удаление стружки с помощью одной режущей кромки токарного инструмента. Желательно иметь трапециевидный паз резьбы шириной 1,7 мм с шагом 5 мм и заостренным кончиком лезвия 1.2-14 мм. Чрезмерное наконечник лезвия может привести к тому, что зазор между концом лезвия и зубчатой стороной будет слишком маленьким, что затруднит удаление обломков и склонность к резке; Слишком маленький наконечник инструмента может привести к снижению жесткости наконечника инструмента, что может легко вызвать вибрацию и привести к плохой шероховатости обрабатываемой поверхности, что затрудняет контроль точности.

(3) Обратите внимание на позиционирование токарного инструмента перед поворотом резьбы. Расстояние от наконечника инструмента до верхней части зуба должно быть больше, чем высота зуба h. Если это меньше высоты зуба h, это вызовет трение между наконечником инструмента и верхней частью зуба резьбы на этапе последующей нарезки резьбы, что приведет к отходам.

(4) Разработка и вызов подпрограмм, которые могут использовать либо одну подпрограмму, либо несколько подпрограмм.

1. Расчет данных программирования

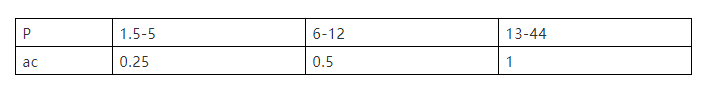

(1) Значение точки позиционирования X заготовки = номинальный диаметр + (0,5P + ac) 2 + 1, где P - шаг, ac - зазор кончика зуба, а 0,5P + ac - высота зуба. Выберите значение зазора кончика зуба на основе размера шага, как показано в таблице ниже.

000 @ 000 (2) Первое значение точки резки X, X = номинальный диаметр - среднее отклонение верхней и нижней частей -0,2

(3) Малый диаметр = номинальный диаметр - (0.5P + ac) 2

(4) Добавление обработки = (X-значение первой точки резания - малый диаметр) / X-направление подачи (значение диаметра) + 1

(5) U = значение X точки позиционирования заготовки - значение X первой точки резки.

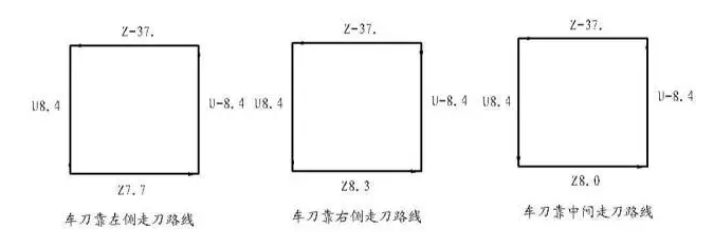

2. Маршрут резки: как правило, левый и правый метод резки используется для обработки трапециевидных нитей, а те, у кого небольшие шаги, можно разделить на грубое точение, полуточное точение и прецизионное точение; Те, у кого большие шаги, можно разделить на грубое точение, полугрубое точение, полуточное точение и прецизионное точение. Используя левый и правый метод резки, при однократном вызове подпрограммы токарный инструмент входит в глубину резки и перемещает один зазор вправо после поворота одного инструмента слева, а затем поворачивает другой инструмент до тех пор, пока он не будет завершен.

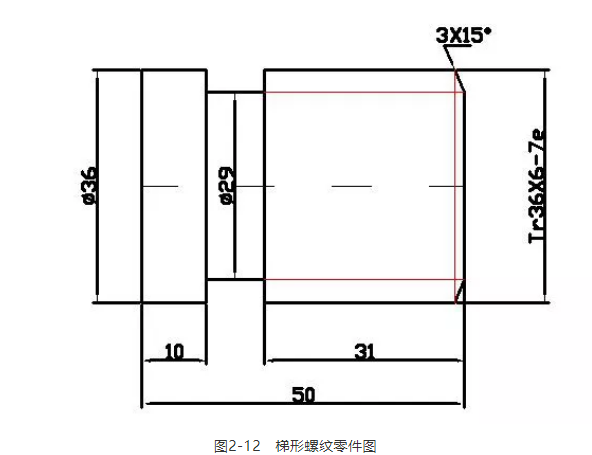

[Пример обработки трапециевидной резьбы] Как показано на рисунке ниже, это деталь для обработки трапециевидной резьбы.

[Пример обработки трапециевидной резьбы] Как показано на рисунке ниже, это деталь для обработки трапециевидной резьбы.

3. Расчет данных для обработки трапециевидной резьбы

3. Расчет данных для обработки трапециевидной резьбы

(1) Грубая точка позиционирования значение X

X = номинальный диаметр + (0,5P + ac) 2 + 1 = 36 + (0,56 + 0,5) 2 + 1 = 44

(2) Проверьте таблицу для определения значений верхнего и нижнего отклонения номинального диаметра: верхнее отклонение составляет 0, нижнее отклонение составляет -0,375, а среднее значение составляет -0,2. Значение X первой точки резки составляет 36-0.2-0,2 = 35,6

(3) Малый диаметр = номинальный диаметр - (0.5P + AC) 2 = 36- (0.56 + 0.5) 2 = 29.

(4) Добавление к обработке = (значение X первой точки резания - малый диаметр) / количество подачи в направлении X (значение диаметра) + 1 = (35.9-29) / 0,1 + 1 = 67

(5) U = шероховатая точка позиционирования X значение - первая точка резки X значение =44-35.6= 8,4

4. Рассчитайте размер трапециевидной резьбы и проверьте таблицу, чтобы определить ее допуск

Основной диаметр D = 36

Согласно таблице, допуск d определяется как d-0.5p = 36-3 = 33, так что d = 33

Высота зуба h = 0.5p + ac = 3,5

Малый диаметр d = d, средний -2h = 29

Ширина кроны f = 0.336p = 2,196

Ширина основания зуба w = 0.366p 0.536a = 2.196-0.268= 1,928

Исходя из опыта, целесообразно использовать трапециевидную резьбу с шириной наконечника инструмента f = 1,5 мм.

Используя измерительный стержень диаметром 3,1 мм для измерения среднего диаметра, размер измерения M = d + 4,864d-1,866p = 36,88, а допуск (0-0.355) определяется на основе зоны допуска среднего диаметра, в результате чего M = 36525-36.88.

5. Пишите программы с ЧПУ

Г99 М3 С300 Т0101;

G0 X44 Z8; (44 - значение X пустой точки позиционирования)

М8;

M98 P470002; (47 - количество грубых обрабатывающих инструментов)

M98 P200003; (20 - количество прецизионных обрабатывающих инструментов)

М9;

Г0 Х100 З100;

М30

Написание подпрограмм грубой обработки

O0002

G0 U-8,4; (8,4 - U-значение)

Г32 З-37 Ф6;

G0 U8,4;

Z7,7;

У-8,4;

Г32 З-37 Ф6;

G0 U8,4;

Z8,3;

У-8,4;

G32 U0 Z-37 F6;

G0 U8,3;

Z8?

М99?

Написание программ точной обработки

О0003?

Г0 У-8,4;

Г32 З-37 Ф6;

G0 U8,4;

Z7,9;

У-8,4;

G32 U0 Z-37 F6;

G0 U8,4;

Z8,1;

У-8,4;

G32 U0 Z-37 F6;

G0 U8,3;

Z8?

М99?

Вышеупомянутую заготовку также можно программировать с использованием подпрограмм G92.

главная программа

G00 X44 Z6; (резьба резьбы быстро достигает диаметра) Φ 44 мм торцевая поверхность наружная 3 мм)

M98 P60002; (Грубый автомобиль вызывает подпрограмму O0002 6 раз)

M98 P80003; (наполовину грубая машина вызывает подпрограмму O0003 8 раз)

M98 P80004; (Полупрецизионный автомобиль вызывает подпрограмму основной программы O0004 8 раз)

M98 P80005; (Прекрасная машина вызывает подпрограмму O0005 8 раз)

G0 X100 Z100; (Резьборез быстро возвращается в исходную точку программы)

O0002 (Грубая подпрограмма автомобиля)

G00 U-0,5; (Грубый поворот с каждой глубиной подачи)

M98 P0006; (Вызов основной подпрограммы O0006)

M99; (Подпрограмма завершается и возвращается к основной программе)

O0003; (подпрограмма полугрубой машины)

G00 U-0,3; (Полугрубое точение с каждой глубиной подачи)

M98 P0006; (Вызов основной подпрограммы O0006)

M99; (Подпрограмма завершается и возвращается к основной программе)

O0004; (подпрограмма полуточного автомобиля)

G0 U-0,15; (Полупрецизионное точение с каждой глубиной подачи)

M98 P0006; (Вызов основной подпрограммы O0006)

M99; (Подпрограмма завершается и возвращается к основной программе)

O0005 (подпрограмма прецизионного автомобиля)

G0 U-0,05; (Точность поворота с каждой глубиной подачи)

M98 P0006; (Вызов основной подпрограммы O0006)

M99; (Подпрограмма завершается и возвращается к основной программе)

O0006 (Основная подпрограмма)

G92 U-8 Z-37 F6; (Поворот левой стороны резьбы)

G00 W0,43; (Резьбовой нож быстро перемещается на 0,43 мм, чтобы достичь стороны правого зуба)

G92 U-8 Z-37 F6; (Поворот правой стороны резьбы)

G0 W-0,43; (переместить -0,43 мм, чтобы вернуться в осевое положение на левой стороне резьбы)

M99; (Подпрограмма завершается и возвращается к основной программе)

Можем ли мы уделить ему немного внимания перед отъездом? Обновляйте видео по программированию UG каждый день.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque