Привет, коллеги-инженеры и профессионалы в области закупок! Вам надоело иметь дело с ползунками с ЧПУ, которые просто не подходят, слишком быстро изнашиваются или вызывают головную боль на сборочной линии? Вы не одиноки. Получение этого идеального, плавного и долговечного компонента ползунка может показаться постоянной битвой. Секрет часто кроется не только в самом станке с ЧПУ, но и в процессе точной обработки, стоящем за ним. Это руководство здесь, чтобы прорезать шум и дать вам straight-to-the-point представление о том, как добиться высочайшего качества обработки ползунков с ЧПУ.

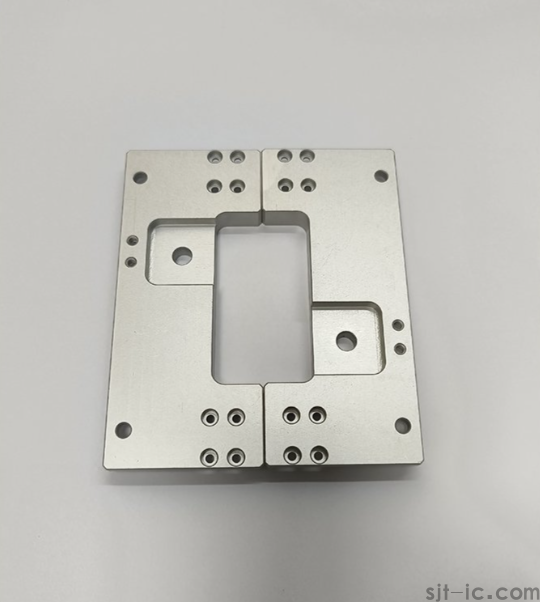

Что такое прецизионная обработка слайдером с ЧПУ? Начнем с основ. Когда мы говорим о "точной обработке слайдеров с ЧПУ", к чему мы на самом деле клоним? Речь идет не только о резке куска металла в форму слайдера. Это весь процесс использования машин с компьютерным управлением для создания слайдеров с невероятно жесткими допусками, превосходной отделкой поверхности и идеальной геометрией. Думайте об этом как о разнице между черновым эскизом и подробным планом - оба полезны, но один подходит для критического применения. Этот процесс гарантирует, что слайдер движется плавно, эффективно переносит нагрузки и имеет длительный срок службы, к чему стремится каждый руководитель проекта и инженер.

Почему материальный выбор так важен? Это может показаться очевидным, но материал, который вы выбираете, является основой всего. Мы все это знаем, верно? Но вот в чем дело: я часто вижу проекты, в которых материал был запоздалым.

Обычные выборы включают в себя: • Алюминиевые сплавы: отлично подходят, когда вам нужна легкая деталь с хорошей прочностью. • Нержавеющая сталь Ваш любимый для коррозионной стойкости и долговечности в суровых условиях. • Латунь или бронза: иногда используются для их самосмазывающих свойств.

Тем не менее, конкретный сорт и его свойства, такие как твердость и обрабатываемость, напрямую влияют на стратегию обработки. Выбор неправильного может привести к износу инструмента, плохому качеству поверхности и преждевременному выходу из строя детали. Должна признать, точная наука, лежащая в основе того, почему один сплав лучше другого, для меня немного пробел в знаниях - металлургия становится довольно глубокой!

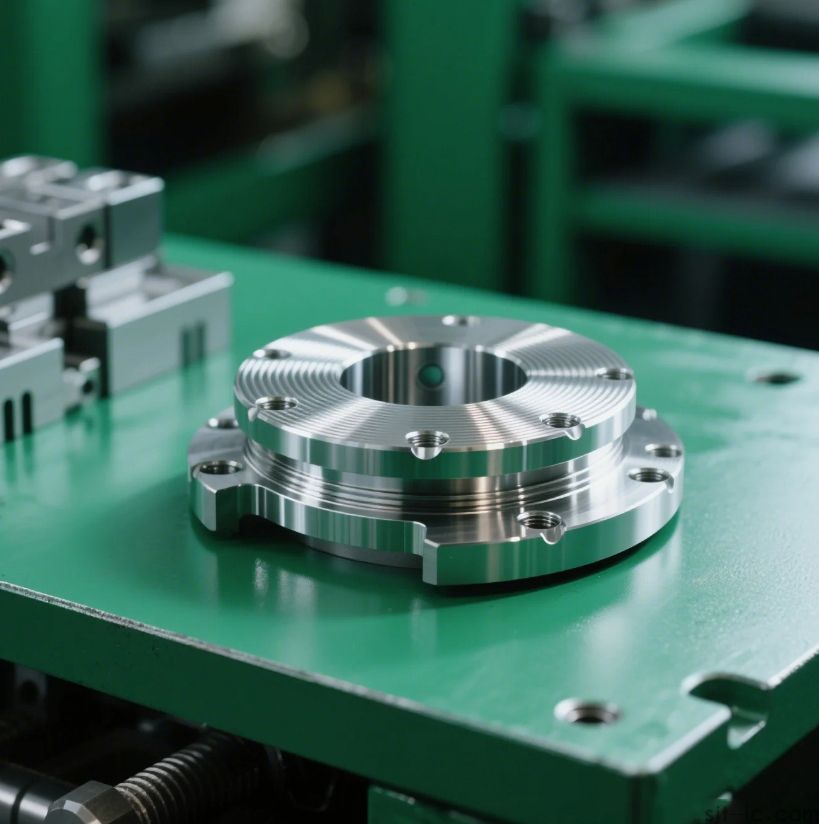

Как мы можем добиться супер гладкой отделки поверхности? Грубый ползунок - это шумный, неэффективный и недолговечный ползунок. Достижение этой зеркальной отделки зависит не только от внешнего вида; это имеет решающее значение для уменьшения трения и износа.

Вот несколько вещей, которые сработали на моем опыте: • Стратегия пути инструмента имеет значение: использование правильных методов программирования с ЧПУ, таких как фрезерование с подъемом, может значительно улучшить качество поверхности по сравнению с обычным фрезерованием. • Не торопитесь с резками: более низкая скорость подачи и более высокая скорость шпинделя часто обеспечивают более тонкую отделку. Это баланс между скоростью и качеством.

Но подождите, есть загвоздка. Хотя более гладкая отделка, как правило, лучше, иногда конкретная текстура может быть полезна для сохранения смазки. Вот где действительно вступают в игру конкретные потребности приложения.

А как насчет соблюдения жестких допусков? Все дело в машине? Мы все хотим, чтобы эти ползунки были сделаны в соответствии с точными спецификациями без отклонений. Легко думать, что покупка самой дорогой машины с ЧПУ решит все проблемы допуска. Хотя современная, хорошо откалиброванная машина абсолютно необходима, это только часть истории.

Другие факторы, которые могут нарушить ваши допуски: • Тепловое расширение: машина и сама деталь нагреваются во время механической обработки. Если с этим нагревом не справиться, размеры могут измениться, возможно, предполагая, что контроль окружающей среды важнее, чем мы думаем. • Износ инструмента: слегка изношенный инструмент не будет разрезаться так же точно, что приведет к несоответствию требованиям. • Приспособление: если сырье не удерживается надежно и жестко, оно может вибрировать или двигаться, нарушая точность.

Итак, это целостный процесс. Машина жизненно важна, но без внимания к этим другим деталям вы можете не получить последовательных результатов, за которые платите.

Мое личное мнение: упущенная роль прототипирования Вот немного моей собственной точки зрения. Все спешат перейти к массовому производству. Но я обнаружил, что инвестирование времени в запуск прототипа небольшими партиями может сэкономить бесчисленное количество ресурсов в будущем. Это позволяет физически протестировать ползунок в предполагаемом приложении, проверить подгонку, движение, все. Вы можете обнаружить недостаток конструкции или проблему механической обработки, когда его дешево исправить, а не после того, как вы сделали десять тысяч штук. Это шаг, который, на мой взгляд, отделяет хороший процесс закупок от отличного.

В конечном счете, точная обработка слайдеров с ЧПУ заключается в понимании того, что это цепочка взаимосвязанных шагов. От выбора материала до окончательной проверки качества каждое звено должно быть прочным. Надеюсь, эти моменты дадут вам более четкое представление и некоторые практические идеи для вашего следующего проекта.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque