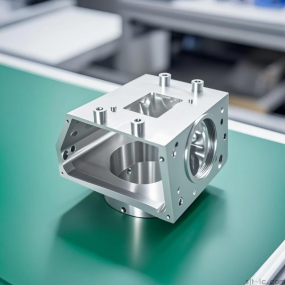

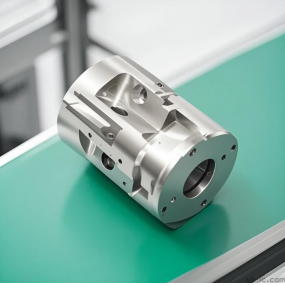

แม่พิมพ์หล่อที่มีความแม่นยำเป็นรากฐานที่สำคัญของการผลิตระดับไฮเอนด์ แต่กระบวนการดั้งเดิมโดยทั่วไปต้องเผชิญกับจุดปวดที่สำคัญสามจุด: ความแม่นยำไม่เพียงพอรอบการจัดส่งที่ยาวนานและค่าใช้จ่ายสูง ด้วยการควบคุมแบบดิจิตอลเทคโนโลยีการตัดเฉือน CNC ตอบสนองความต้องการที่เข้มงวดของแม่พิมพ์หล่อที่มีความแม่นยำสำหรับโครงสร้างที่ซับซ้อนความคลาดเคลื่อนที่แน่นหนา (0.01 มม.) และการตกแต่งพื้นผิว

I. เหตุใดการหล่อที่แม่นยำจึงต้องพึ่งพาเทคโนโลยี CNC

1. การประกันความแม่นยำ: เครื่อง CNC สามารถบรรลุการตัดเฉือนระดับไมครอน หลีกเลี่ยงการเบี่ยงเบนมิติที่เกิดจากการซ่อมแซมแม่พิมพ์แบบแมนนวลแบบดั้งเดิม

2. การจัดการโครงสร้างที่ซับซ้อน: การเชื่อมโยงหลายแกน (เช่น CNC 5 แกน) ช่วยให้สามารถตัดเฉือนโครงสร้างรูปทรงพิเศษ เช่น โพรงลึกและรูเอียง ลดปัญหาเส้นแยก

3. การปรับตัวของวัสดุ: เหมาะสำหรับวัสดุหล่อทั่วไป เช่น สแตนเลส โลหะผสมไททาเนียม และโลหะผสมอลูมิเนียม ประสิทธิภาพการตัดสามารถปรับให้เหมาะสมได้โดยการปรับพารามิเตอร์ผ่านการเขียนโปรแกรม

ข้อมูลเชิงลึกของอุตสาหกรรม: ในด้านอุปกรณ์การแพทย์ระดับไฮเอนด์และการบินและอวกาศ 90% ของแม่พิมพ์หล่อที่มีความแม่นยำได้นำการตัดเฉือน CNC มาใช้เพื่อแทนที่กระบวนการดั้งเดิม

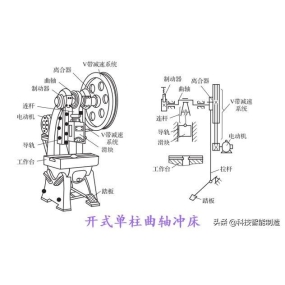

⚙️ ครั้งที่สอง การวิเคราะห์กระบวนการเต็มรูปแบบของการตัดเฉือน CNC สำหรับแม่พิมพ์ที่มีความแม่นยำ

1. การสร้างแบบจำลองและการเขียนโปรแกรม 3 มิติ

- ใช้ซอฟต์แวร์เช่น UG และ Pro / E เพื่อสร้างโมเดล 3 มิติและเขียนรหัส G เพื่อควบคุมเส้นทางเครื่องมือ

- ประเด็นสำคัญ: การวางแผนเส้นทางเครื่องมือต้องหลีกเลี่ยงการตัดมากเกินไป และสำรองค่าเผื่อการตกแต่ง (ปกติ0.2-0. 5 มม.)

2. การตัดเฉือนหยาบและการตกแต่ง

- การตัดเฉือนแบบหยาบใช้เครื่องมือที่มีเส้นผ่านศูนย์กลางขนาดใหญ่สำหรับการกำจัดวัสดุอย่างรวดเร็ว การตกแต่งใช้หัวกัดความเร็วสูงเพื่อให้ได้พื้นผิวที่ Ra 0.8 ไมโครเมตร

- รายละเอียดทางเทคนิค: ในระหว่างการตกแต่งต้องควบคุมอุณหภูมิการตัดเพื่อป้องกันการเสียรูปทางความร้อนของวัสดุ

3. การตรวจสอบคุณภาพและหลังการประมวลผล

- เครื่องมือวัดพิกัด (CMM) ดำเนินการตรวจสอบแบบเต็มมิติ โดยเน้นที่การตรวจสอบความคลาดเคลื่อนของโพรงและมุมร่าง

- การรักษาพื้นผิว: กระบวนการเช่นการตัดเฉือนการคายประจุด้วยไฟฟ้า (EDM) ใช้เพื่อปรับแต่งพื้นผิวหรือขจัดครีบ

III สถานการณ์การใช้งานในอุตสาหกรรมและความก้าวหน้าของความต้องการ

| อุตสาหกรรม | ข้อกำหนดหลัก | โซลูชัน CNC |

|-------------------|-----------------------------------|----------------------------------------|

| อุปกรณ์การแพทย์ | พื้นผิวปลอดเชื้อไม่มีข้อบกพร่อง | ขัดกระจก + เครื่องจักรกลไมโครรู 5 แกน |

| อะไหล่รถยนต์ | ทนต่ออุณหภูมิสูง ความแข็งแรงสูง | ตัดความเร็วสูงด้วยเครื่องมือคาร์ไบด์ |

| การบินและอวกาศ | การรวมน้ำหนักเบาและโครงสร้าง | การตัดเฉือนการเชื่อมโยงหลายแกนของโลหะผสมไททาเนียม |

การแชร์เคส: หลังจากที่แม่พิมพ์เกียร์รถยนต์พลังงานใหม่ใช้เครื่องจักรกลซีเอ็นซี 5 แกน อายุการใช้งานเพิ่มขึ้นจาก 50,000 รอบเป็น 150,000 รอบ และต้นทุนลดลง 30%

IV วิธีการเพิ่มประสิทธิภาพการตัดเฉือน CNC และค่าใช้จ่าย?

- การจัดการเครื่องมือ: ใช้เครื่องมือเคลือบคาร์ไบด์เพื่อยืดอายุการใช้งานมากกว่า 20%

- กลยุทธ์การเขียนโปรแกรม: จำลองกระบวนการตัดผ่านซอฟต์แวร์ CAM เพื่อลดเส้นทางเครื่องมือที่ไม่ได้ใช้งานและปรับปรุงประสิทธิภาพ 15% -30%

- การเลือกอุปกรณ์: สำหรับการผลิตแบทช์ขนาดเล็กถึงขนาดกลาง แนะนำให้ใช้ศูนย์เครื่องจักรกลแนวตั้ง (VMC) สำหรับการผลิตแบทช์ขนาดใหญ่ ควรใช้ศูนย์เครื่องจักรกลแนวนอน (HMC)

V. แนวโน้มในอนาคต: การบูรณาการข่าวกรองและการผลิตสารเติมแต่ง

เทคโนโลยี CNC กำลังพัฒนาไปสู่โรงงานอัจฉริยะ:

- ระบบตรวจสอบแบบเรียลไทม์ทำนายการสึกหรอของเครื่องมือผ่านเซ็นเซอร์และปรับพารามิเตอร์โดยอัตโนมัติ

- กระบวนการคอมโพสิตของการพิมพ์โลหะ 3 มิติ + การตกแต่ง CNC ช่วยให้การผลิตแบบบูรณาการของช่องระบายความร้อนที่ซับซ้อน

มุมมองพิเศษ: ในอีก 5 ปีข้างหน้า การตัดเฉือนแบบปรับได้ที่ใช้ AI จะเข้ามาแทนที่ 50% ของโหมดการเขียนโปรแกรม CNC แบบดั้งเดิม โดยตระหนักถึง "การผลิตแบบปรับศูนย์"

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque