Чому так складно вибрати виробника для точної механічної обробки деталей?

Прецизійні механічні деталі є "серцем" виробничої промисловості високого класу обладнання. Починаючи від невеликих медичних пристроїв та аерокосмічних компонентів до великих основних частин автомобільних двигунів, їх вимоги до точності часто вимірюються в мікронах. Вибір неправильного виробника може призвести до незначних наслідків, таких як утилізація деталей та стрімкі витрати, або навіть до таких серйозних проблем, як затримки проекту та нещасні випадки. Однак на ринку є численні виробники з різними можливостями - як можна швидко визначити надійного постачальника?

5 основних можливостей надійного виробника

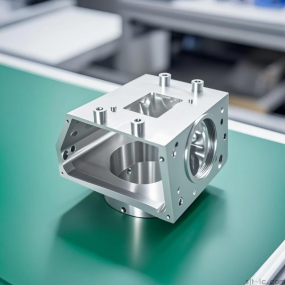

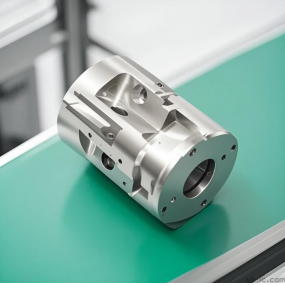

1. Технічне обладнання та забезпечення точності

Високоточна обробка покладається на обладнання, таке як 5-осьові обробні центри з ЧПУ, складові центри швейцарського типу, а також машини для обробки дротових електричних розрядів (WEDM). Зверніть увагу на те, чи розкриває виробник марки обладнання (наприклад, DMG MORI, Mazak) та точні звіти (наприклад, стандарт ISO 2768-MK).

Запитання та відповіді: Якого рівня точності можна досягти? - Аерокосмічні деталі зазвичай вимагають допуску 0,005 мм, тоді як медичні імплантати можуть навіть потребувати 0,002 мм.

2. Сертифікати матеріальної експертизи та відповідності

Різні галузі мають суворі технічні характеристики матеріалів:

- Аерокосмічна промисловість: титанові сплави та високотемпературні сплави (наприклад, Inconel 718) вимагають сертифікації NADCAP.

- Медичні вироби: нержавіюча сталь 316L та сплави кобальт-хром вимагають сертифікації системи управління якістю ISO 13485.

- Автомобільна: алюмінієві сплави та деталі порошкової металургії вимагають сертифікації IATF 16949.

⚠️ Виробники без сертифікатів можуть не надати звіти про простежуваність матеріалів, що становить надзвичайно високий ризик!

3. Контроль якості та можливості тестування

Головне - перевірити, чи оснащений виробник координатно-вимірювальними машинами (СММ), оптичними профілометрами та тестерами шорсткості. 2D-проектори більше не можуть задовольнити потреби точного вимірювання.

Тематичне дослідження: німецький автомобільний постачальник зазнав збитків на понад 1 мільйон юанів через повернення партії продукції, спричинене тим, що виробник не виявив відхилення профілю 0,01 мм.

4. Баланс між великомасштабним і гнучким виробництвом ⚖️

- Великосерійне виробництво: орієнтація на автоматизовані виробничі лінії (з роботизованим завантаженням / розвантаженням) та виробничі потужності (щомісячна потужність понад 1 млн штук).

- Малосерійне, різноманітне виробництво: Оцініть систему швидкої зміни штампа (SMED) та систему планування виробництва ERP.

✅ Відмінні виробники можуть одночасно обробляти як масові замовлення на 1000 штук, так і випробування прототипів на 50 штук, з відхиленням часу доставки менше 3 днів.

5. Оптимізація витрат та можливості спільного проектування

Дійсно професійні виробники втрутяться у фазу проектування:

- Рекомендуйте заміну матеріалу (наприклад, використовуючи сталь 4140 замість 4340, яка забезпечує аналогічну міцність, але зменшує витрати на 20%).

- Оптимізуйте конструкції деталей, щоб скоротити час обробки (наприклад, уникаючи глибоких отворів і гострих кутів).

- Надання звітів про аналіз DFM (Design for Manufacturing ability).

Уникайте цих підводних каменів! 3 типи проблемних виробників

1. Застаріле обладнання, але помилкові твердження про високу точність

Використовуючи 10-річні вживані верстати при перебільшенні точності (наприклад, заявляючи 0,001 мм без звіту про лазерне калібрування), фактичні коливання обробки досягають 0,02 мм.

2. Недорогі пастки

Котирування на 30% нижче ринкової ціни? Це може свідчити про:

- Використання нестандартних матеріалів (наприклад, заміна стандартів ASTM національними стандартами).

- Пропуск термічної обробки / обробки поверхні (наприклад, скорочення витрат шляхом пропуску процесів азотування).

3. Хаотичний менеджмент

Відсутність системи MES для відстеження прогресу виробництва непередбачених затримок доставки та труднощів у відстеженні проблем якості.

Ексклюзивні дані: прихована цінність хорошого виробника

Згідно з галузевими тестами, вибір виробника вищого рівня може досягти:

- зниження на 70% норми брухту (з 5% до 1,5%).

- 30% економії загальних витрат (завдяки оптимізації процесу та зменшенню переробки).

- 50% скорочення R & D циклів (уникаючи дизайнерських ітерацій за допомогою співпраці DFM).

Рекомендація автора: Огляд заводу на місці + пробне виробництво невеликої партії є ключовими!

Зосередьтеся на стані технічного обслуговування обладнання цеху, стандартизації процесів перевірки якості та нормах роботи працівників (наприклад, чи дотримуються вони СОП).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque