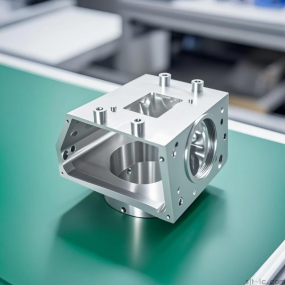

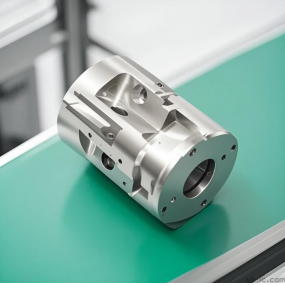

Концепція точності машини

Докладність обробки використовується основно для степеня виробництва продукту, а точність обробки і помилки обробки є термінами, які використовуються для оцінки геометричних параметрів обробки поверхні. Точність машини вимірюється за допомогою класу толеранції, а чим менше значення класу, тим більша точність; Помилка обробки визначається числово, а чим більше значення, тим більше помилка. Висока точність машинації означає невеликі помилки машинації, і навпаки.

Існує загально 20 рівнів толеранції від IT01, IT0, IT1, IT2, IT3 до IT18. Серед них IT01 відповідає найвищій машинній точності частини, IT18 відповідає найнижчій машинній точності частини, а зазвичай IT7 і IT8 є середньою машинною точністю.

Фактичні параметри, отримані будь- яким методом обробки, не будуть абсолютно точними. З точки зору функції частини, доки помилка обробки знаходиться у діапазоні толеранції, який потрібен для малювання частини, вважається, що слід забезпечити

Якість машини залежить від якості машини частин і якості монтування машини. Якість машини частин включає дві основні частини: точність машини і якість поверхні.

Механічна точність машинації відповідає степені, у якому реальні геометричні параметри (розмір, форма і позиція) машинації відповідають ідеальним геометричним параметрам. Розниця між ними називається помилкою машинації. Розмір помилки машини відображає рівень точності машини. Чим більша помилка, тим менша точність машини і тим менша помилка, тим більша точність машини.

Метод налаштування

(1) Змінити систему процесу

(2) Зменшити помилки інструментів машини

(3) Зменшити помилки передачі в ланцюзі передачі

(4) Зменшити обладнання інструментів

(5) Зменшити стрес і деформування процесової системи

(6) Зменшити температурну деформування у системі процесу

(7) Зменшити залишковий стрес

Причини впливу

(1) Помилка принципів обробки

Помилка принципів обробки означає помилку, створену використанням приблизних профілів ліжка або приблизних стосунків передачі для обробки. Помилки принципів обробки часто відбуваються у машинації гілок, пристроїв та складних поверхнях.

Під час обробки, приблизне обробка зазвичай використовується для покращення продуктивності і економіки на припущенні, що теоретична помилка може відповідати вимогам точності обробки.

(2) Помилка налаштування

Помилка налаштування інструменту машини відповідає помилкі, спричиненій неправильним налаштуванням.

5. Метод виміру

Точність машини приймає різні методи вимірювання відповідно до різних вмістів точності машини та потреб точності. Загалом кажучи, існують декілька типів методів:

(1) Згідно з тим, чи вимірений параметр вимірюється безпосередньо, чи ні, його можна поділити на безпосереднє вимірювання і посереднє вимірювання.

Пряме вимірювання: пряме вимірювання вимірюваного параметра для отримання вимірюваного розміру. Наприклад, вимірювання за допомогою каліпера або порівняльника.

Непосереднє вимірювання: вимірювання геометричних параметрів, пов’ язаних з вимірованим розміром, і отримання вимірованого розміру за допомогою обчислення.

Очевидно, що пряме вимірювання є інтуїтивнішим, а пряме вимірювання є складнішим. Загалом, коли вимірюваний розмір або пряме вимірювання не можуть відповідати потребам точності, потрібно використовувати посереднє вимірювання.

(2) Згідно з тим, чи значення читання інструменту вимірювання прямо відповідає значенню вимірюваного розміру, його можна поділити на абсолютне вимірювання і відносне вимірювання.

Абсолютне вимірювання: значення читання прямо відповідає розміру вимірюваного виміру, вимірюваному за допомогою каліпера вернієра.

Відносне вимірювання: значення читання відповідає лише відхиленню вимірюваного розміру відносно стандартної кількості. Якщо виміряти діаметр шаху за допомогою порівняльника, спочатку необхідно налаштувати нульову позицію інструмента за допомогою блоку вимірювання, а потім виміряти. Виміряте значення є різницю між діаметром бічного шаху і розміром блоку вимірювання, який називається відносним Загалом кажучи, відносна точність вимірювання вища, але вимірювання складніше.

(3) According to whether the measured surface is in contact with the measuring head of the measuring instrument, it can be divided into contact measurement and non-contact measurement.

Вимірювання контакту: сила вимірювання існує, коли голова вимірювання знаходиться у контакті з поверхнею, яка контактується, і має механічний ефект. Якщо виміряти частини мікрометром.

Не вимірювання контакту: голова вимірювання не впливає на поверхню вимірюваної частини, а вимірювання без контакту може уникнути впливу сили вимірювання на результати вимірювання. Наприклад, використання методу проекції, методу інтерференції світлової хвилі для виміру тощо.

(4) Згідно з кількістю параметрів, які вимірюються одночасно, їх можна поділити на один вимір і повний вимір.

Один вимір: виміряти кожен параметр перевіреної частини окремо.

Загальне вимірювання: вимірювання загальних індикаторів, які відображають відповідні параметри частин. Під час виміру гіл мікроскопом інструментів можна виміряти діаметр прямої точки, помилку полкута профілю і kumulatивну помилку прямої точки гіллі окремо.

Всесвітне вимірювання, зазвичай, має високу ефективність і є надійнішим для забезпечення змінної можливості частин, і часто використовується для перевірки кінцевих частин. Один вимір може визначити помилку кожного параметра окремо, і зазвичай використовується для аналізу процесу, перевірки процесу і виміру вказаних параметрів.

(5) Згідно з ролем вимірювання в процесі машинації, його можна поділити на активні вимірювання і пасивне вимірювання.

Активне вимірювання: робоча частина вимірюється під час процесу машинації, результати використовуються безпосередньо для керування процесом машинації частини, тим чином вчасно запобігаючи створенню відходів.

Пасивне вимірювання: вимірювання, прийняте після машинації робочої частини. Цей тип вимірювання може визначити лише те, чи оброблені частини є кваліфікованими, і обмежено на виявлення і вилучення виробництв відходів.

(6) Згідно з станом перевіреної частини під час процесу виміру, її можна поділити на статичне вимірювання і динамічне вимірювання.

Статичне вимірювання: вимірювання відносної тишини. Виміряти діаметр мікрометром.

Динамічне вимірювання: Під час вимірювання поверхня, яку вимірюється, рухається відносно симуляційного робочого стану голови вимірювання.

Динамічний метод виміру може відображати ситуацію частин, які наближаються до стану використання, що є напрямком розвитку технології виміру.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque