Чувствате се претоварени от сложността на обработката на масивна калъп? Не сте сами. Получаването на процеса правилно за мащабно производство на CNC калъп е от решаващо значение, но това е мястото, където мнозина се сблъскват с неочаквани закъснения и превишаване на разходите. Това ръководство разбива целия работен поток в прости, действащи стъпки, така че да знаете точно какво да очаквате от началото до края. Нека се гмуркаме и демистифицираме процеса заедно!

Какво точно е процесът на CNC обработка за големи калъпи? Помислете за него като за супер-прецизен, автоматизиран процес на резба за гигантски блокове метал или пластмаса. Основният въпрос е: какви стъпки превръщат суровината в завършен, масивен калъп, готов за производство? Това не е само един разрез; това е внимателно хореографиран танц на дигитално планиране и физическа обработка. Докато основните принципи са подобни на по-малките части, мащабът въвежда уникални предизвикателства в стабилността, времето и контрола на прецизността. Така че, ето разбивката стъпка по стъпка, която отговаря на този голям въпрос.

Стъпка 1: Цифровият план - 3D модел и програмиране Това е мястото, където всичко започва. Не можете да изрежете това, което не сте проектирали.

✅ Създаване на 3D модел: Инженерите използват специален компютърен софтуер, за да изградят перфектно цифрово копие на окончателния калъп. Всяка крива, дупка и детайли са определени тук.

✅ CNC програмиране: Това е магическата стъпка, при която 3D моделът се превежда на език, който CNC машината разбира - наречен G-code. Програмистът решава пътеките за инструменти, като казва на машината къде да реже, колко бързо да се движи и колко дълбоко да отиде. Често откривам, че времето, вложено в усъвършенстване на този етап, спестява безброй часове и главоболие по-късно.

Стъпка 2: Настройка на сцената - Подбор на материали и фиксиране Имате плана, сега се нуждаете от платното и начин да го държите стабилно.

✅ Избор на правилния материал: Големите форми обикновено се изработват от твърди метали като предварително втвърдена стомана или алуминиева сплав. Изборът зависи от продължителността на живота на калъпа и материала, който ще оформя. Изборът на материали е ключов фактор за издръжливост.

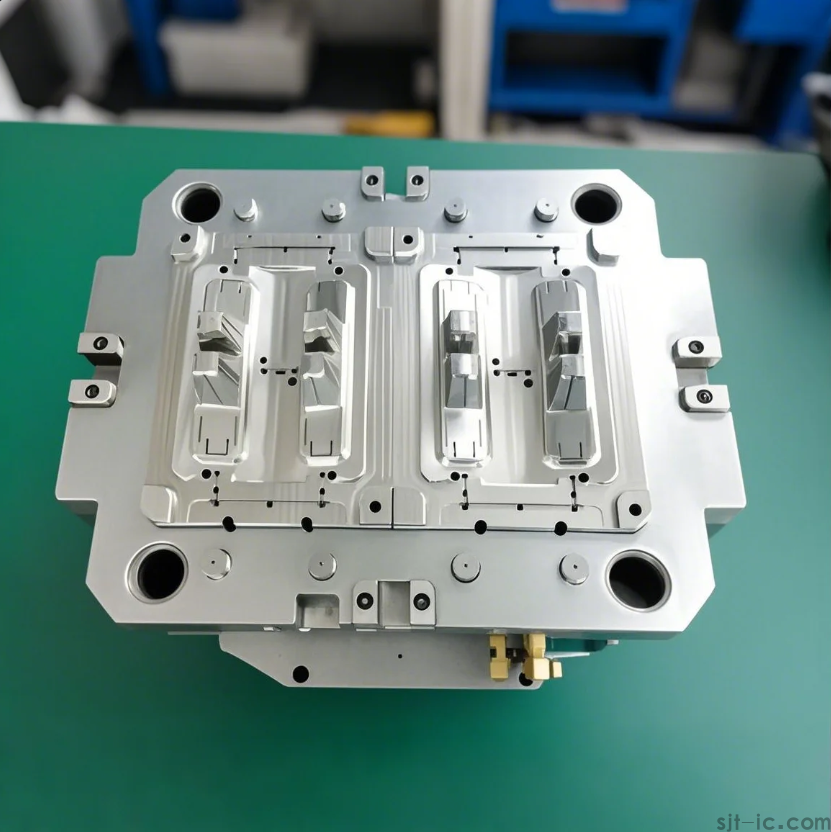

✅ Фиксирането е крал: Това е може би най-критичната част за големи форми. Блокът от суровини, който може да тежи тонове, трябва да бъде притиснат невероятно сигурно. Всяко леко движение по време на обработката може да съсипе цялото парче. Използваме масивни скоби, визи и понякога дори персонализирани приспособления, за да осигурим нулева вибрация. Честно казано, специфичната механика за затягане за различни форми на калъп може да получи доста сложна, и това е област, където опитът наистина надминава теорията.

Стъпка 3: Основният акт - Грубоване и довършване Това е действителната обработка и се случва в (поне) две отделни фази.

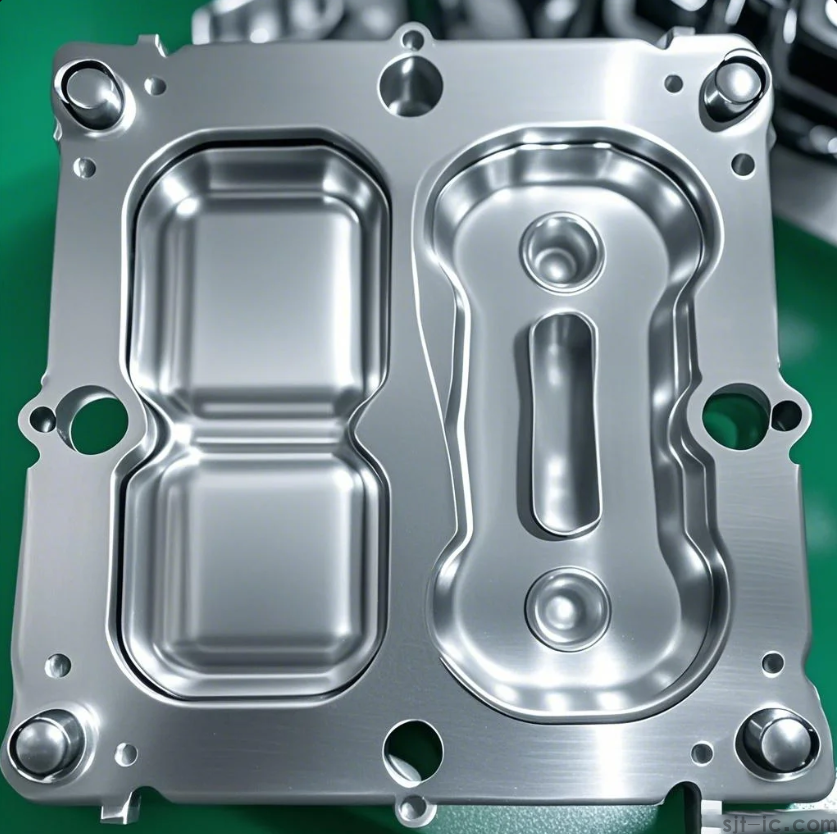

✅ Грубяване: Тук машината използва мощен, но по-малко прецизен инструмент за бързо премахване на по-голямата част от материала. Това е като скулптор, използващ голям длето, за да блокира основната форма. Целта е скорост и ефективност, а не гладка повърхност.

✅ Довършване: След загрубяване, калъпът е близо до окончателната си форма, но груб до допир. Довършителните пасове използват по-малки, по-прецизни инструменти, за да се обръснат внимателно последните милиметри материал. Това постига крайните размери и необходимата гладка повърхностна текстура. Преходът от загрубяване към довършване е мястото, където се крие много от артистичността.

Въпреки това, струва си да се отбележи, че точният брой на довършителните подавания, необходими за оптимална повърхност, може да варира в зависимост от поведението на материала, детайл, който понякога изисква тестово изпълнение.

Стъпка 4: Финалните щрихи - инспекция и ръчно довършване Машината е свършила работата си, но дали калъпът е перфектен? Почти.

✅ Прецизна инспекция: Техници използват инструменти с висока точност като CMM (Coordinate Measuring Machines), за да проверят всяко критично измерение спрямо оригиналния 3D модел. Това гарантира, че калъпът е в рамките на посочената поносимост.

✅ Ръчно довършване: Изненадващо, дори най-добрите CNC машини могат да оставят малки марки от инструменти или да се нуждаят от помощ в тесни ъгли. Квалифицирани майстори след това стъпват за ръчно полиране и детайлиране. Тази комбинация от високотехнологична автоматизация и човешко докосване е това, което осигурява безупречен резултат. Може би това подчертава, че перфектната автоматизация все още има своите граници.

Овладяването на CNC процеса за големи форми не е само за изпълнение на машина; това е за управление на симфония на дигитален дизайн, стабилно фиксиране, стратегическо премахване на материали и щателно валидиране. Докато това ръководство очертава основния работен поток, истинският опит идва от разбирането как тези етапи взаимодействат под натиска на мащаба и тесните срокове. Най-успешните проекти, които съм виждал, винаги оставят малко място за корекция в крайната фаза на завършване, признавайки, че самият материал понякога може да има собствен ум.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque