Казва се, че плесените са майката на индустрията, но какво точно е непрекъснат щамповане матрица?

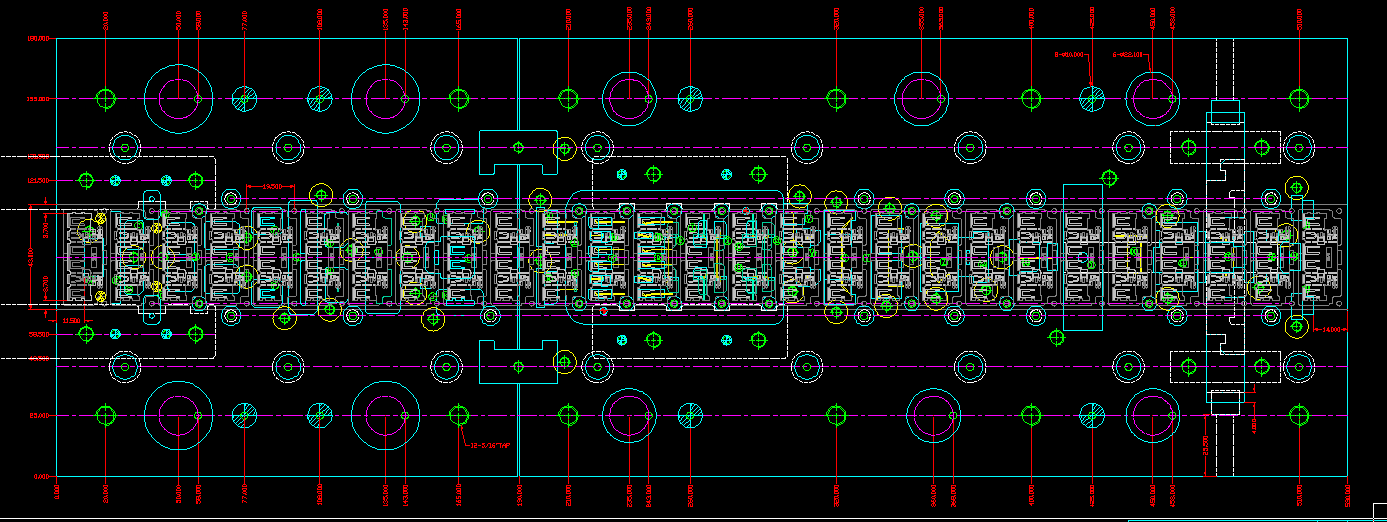

Като цяло, т.нар. непрекъснато щамповане матрица е структурата на процеса на комбиниране на множество проекти в една и съща матрица, резба на материалния колан в матрицата и щампване една стъпка по една, за да се създаде пълен хардуер.

Формоване на щамповане: Сред различните видове формове за щамповане, формовете за непрекъснато щамповане са най-подходящи за масово производство поради високата им производствена ефективност.Освен това, формовете за непрекъснато щамповане имат широк спектър от приложения и могат да се използват за различни хардуерни части.

Основните предимства на непрекъснатите щамповани форми са:

1. Производството с бобинни материали води до по-ниско използване на материала и спестява недостатъка на непрекъснатото подаване.

2. Инженерното и структурното проектиране са по-гъвкави.

3.Един удар може да произведе множество ПЧС, с бърза скорост на производство и висока ефективност.

4. Същият набор от форми може да произвежда множество продукти едновременно.

5. Лесно за постигане на автоматизирано производство, спестяване на много работна ръка и материални ресурси.

Елементи за потвърждение за преглед на чертежите на готовия продукт преди проектирането и отварянето на мухъл:

1. посока на ръба и валцуване, готов продукт материал и дебелина.

2. посоката на намотката на непрекъснатата лента (обърнете внимание на това дали се изисква галванизиране).

3. Анотациите трябва да са ясни, а чуждите езици трябва да бъдат преведени и анотирани.

4. Дали размерите и допустимите отклонения на чертежа на крайния продукт са напълно маркирани.

5. Какъв е методът на ъгъла за гледката, и са размерите, посочени в метрични или имперски.

6. Позицията на режещия ръб влияе ли върху функционалността или монтажа на крайния продукт.

7.Дали двете страни на огъваната част в корена на крайния продукт са симетрични, асиметрията може да причини отклонение след огъване и трябва да бъде договорена с клиента.

8. Опитайте се да получите функции за използване на продукта и свързано съдържание от клиентите, доколкото е възможно.

Когато размерите или допустимите отклонения са неразумни, липсват или не са ясни, клиентът трябва да бъде уведомен писмено и да бъде поискан да предостави писмен отговор, който следва да бъде изцяло запазен за бъдеща справка.

Предпазни мерки при разгъване на настройките:

Настройката на размера трябва да бъде логична, например височината на огъване на отвора и контакта трябва да бъдат зададени с горни граници.

2. долната граница трябва да бъде определена за разгънатия размер на извитата форма и размера на корена на сгънатия вътрешен диаметър.

3. Когато има изискване за стойност, обхватът на допустимото отклонение трябва да бъде умножен, когато е 1.33, и умножен, когато е 1.67

По-късно го нагласи.

4.Когато има изисквания за галванизиране, трябва да се вземат предвид промените в размерите преди и след галванизирането.

5. Материалът е относително мек и ще има разтягане, когато се огъне над 80 градуса

Трябва да се обърне внимание при разгъване на около 0,10-0,12.

6.При огъване и формиране в зигзагова форма, ще има разтягане и внимание трябва да се обърне при разгъване.

Процес на проектиране на матрицата за непрекъснато щамповане:

1. Стойностите за разгъване на готовия продукт и стойностите за огъване.

2. Задайте посоката на борбите на крайния продукт и посоката на търкаляне.

3. Задайте разгъната диаграма (три изгледа).

4. Настройте инженерната структура диаграма.

5. Дискусионна среща за нова конструкция на матрицата.

6. Разглобете части и рисувайте.

7. Корекция и рисуване.

Задаване на празнини между различните материали:

1.Разстоянието на срязване на месинг (С680) е 4% (дебелина на материала 0,04 = размер на едностранната пролука).

Разстоянието на срязване на фосфорната мед (е 5% (дебелина на материала 0,05 = размер на едностранната пролука).

Разстоянието на срязването на западната бяла дъска (е 5% (дебелина на материала 0,05 = размер на едностранната пролука).

4.Разстоянието на срязване на е 4% (дебелина на материала 0,04 = размер на едностранната пролука).

Разстоянието на срязване от неръждаема стомана (дебелина на материала 0,04 = размер на едностранната пролука).

6.Разстоянието на срязване на алуминий е 2% (дебелина на материала 0,02 = размер на едностранната пролука).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque