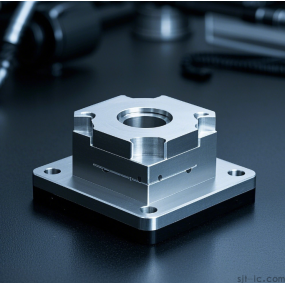

Hej, pokud jde o CNC obrábění, proč devět z deseti továren používá hliníkovou slitinu? Zpočátku jsem si také myslel, že tento materiál byl měkký a snadno ovladatelný, ale jakmile byl položen na stroj, objevily se problémy, jako je adheze nástrojů, vestavěná hrana a nestabilní rozměry... Bylo to opravdu frustrující! Ale pokud někteří přátelé chtějí rychlé a vysoce kvalitní výsledky obrábění, co by měli dělat? Dnes musím sdílet praktické tipy, které často používám, abych se těmto nástrahám vyhnul!

Za prvé, pojďme mluvit o tom, co je tak zvláštní o hliníkové slitině. Je to lehká, má dobrou pevnost a je odolná proti korozi, takže je široce používán v letectví a elektronických zařízeních. Problém "adheze" nástroje při obrábění je však opravdu nepříjemný - protože hliník je měkký a má nízký bod tání (asi 660 ℃), nástroj má tendenci lepit, když je rychlost otáčení pomalá. Níže je srovnání vlastností obrábění běžných modelů z hliníkové slitiny:

| Model | Pevnost v tahu (MPa) | Tvrdost (HB) | Obtížnost obrábění | Použitelné scénáře |

| ------ | ---------------------- | ------------- | -------------------- | ----------------------------- |

| 6061 | Přibližně 310 | 60 150 | ⭐⭐ | Konstrukční díly, pouzdra |

| 7075 | Přibližně 570 | 60 150 | ⭐⭐⭐⭐ | Letecký a kosmický průmysl, vysoce namáhané díly |

| Přibližně 230 | 60 150 | ⭐ | Komponenty s vysokými požadavky na odolnost proti korozi |

Jak je vidět z tabulky, i když 7075 má vysokou pevnost, jeho obtížnost obrábění je také mnohem větší! Naučil jsem se to tvrdě - když jsem použil běžné vysokorychlostní ocelové nástroje k obrábění 7075, opotřebení hrotu nástroje bylo děsivě rychlé. Později jsem přešel na cementované karbidové nástroje pro stabilizaci procesu a bylo nezbytné používat vysoké otáčky (doporučuje se 3000-10000r / min) v kombinaci s ochlazením petroleje; jinak by adheze nástroje nastala během několika minut.

Takže otázka je, jak vybrat správné nástroje a parametry? Myslím, že tyto tři triky jsou velmi praktické:

1. Nešetřete na nástrojích: Jako základ použijte cementovaný karbid; pro díly s vysokými požadavky na povrch jsou nutné i diamantové povlaky!

2. Neváhejte zvýšit rychlost otáčení: Hliník se nebojí vysokých rychlostí - vyšší rychlosti mohou snížit zabudované hrany.

3. Zajistěte přiměřené chlazení: Je zapotřebí mazání minimálního množství (MQL) nebo řezné kapaliny určené pro slitiny hliníku; někdy chlazení vzduchem nestačí!

Mimochodem, tenkostěnné díly jsou ještě problematičtější - mají tendenci se deformovat, když je řezná síla příliš velká. Můj přístup je použít malé řezné hloubky s více průchody, řídit axiální hloubku řezu (a) mezi 0,5 a 2 mm a používat přípravky pro pomocnou podporu. Také věnujte pozornost cestě nástroje při programování, abyste se vyhnuli koncentraci tepla v jedné oblasti!

Konečně, pojďme se podělit o nějaké zkušenosti: Všiml jsem si, že mnoho továren, aby se ušetřily náklady, používají nízké otáčky a velké zdroje energie pro výrobu hliníkových slitin... Výsledkem je, že opotřebení nástroje je rychlé, kvalita povrchu je špatná a doba přepracování je ještě delší než doba obrábění! Skutečným způsobem, jak ušetřit peníze, je sladit proces s materiálem - například vysokorychlostní ocelové nástroje mohou být použity pro 6061, ale cementovaný karbid je nutností pro 7075. Proto je výběr správné metody mnohem důležitější než slepé úspory peněz!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque